Oui, les fours à induction sont non seulement compatibles avec l'aluminium, mais ils constituent souvent la technologie privilégiée pour le faire fondre. Ils sont utilisés dans un large éventail d'applications, des affineurs industriels à grande échelle convertissant l'alumine en aluminium pur aux fonderies spécialisées créant des alliages haute performance. Le processus est apprécié pour sa rapidité, son efficacité énergétique et le haut degré de contrôle qu'il offre.

L'avantage fondamental de l'utilisation d'un four à induction pour l'aluminium n'est pas seulement sa capacité à faire fondre le métal, mais sa capacité à le faire avec une efficacité et une précision exceptionnelles, conduisant à des alliages de meilleure qualité et à un meilleur contrôle du processus par rapport aux méthodes traditionnelles à combustion.

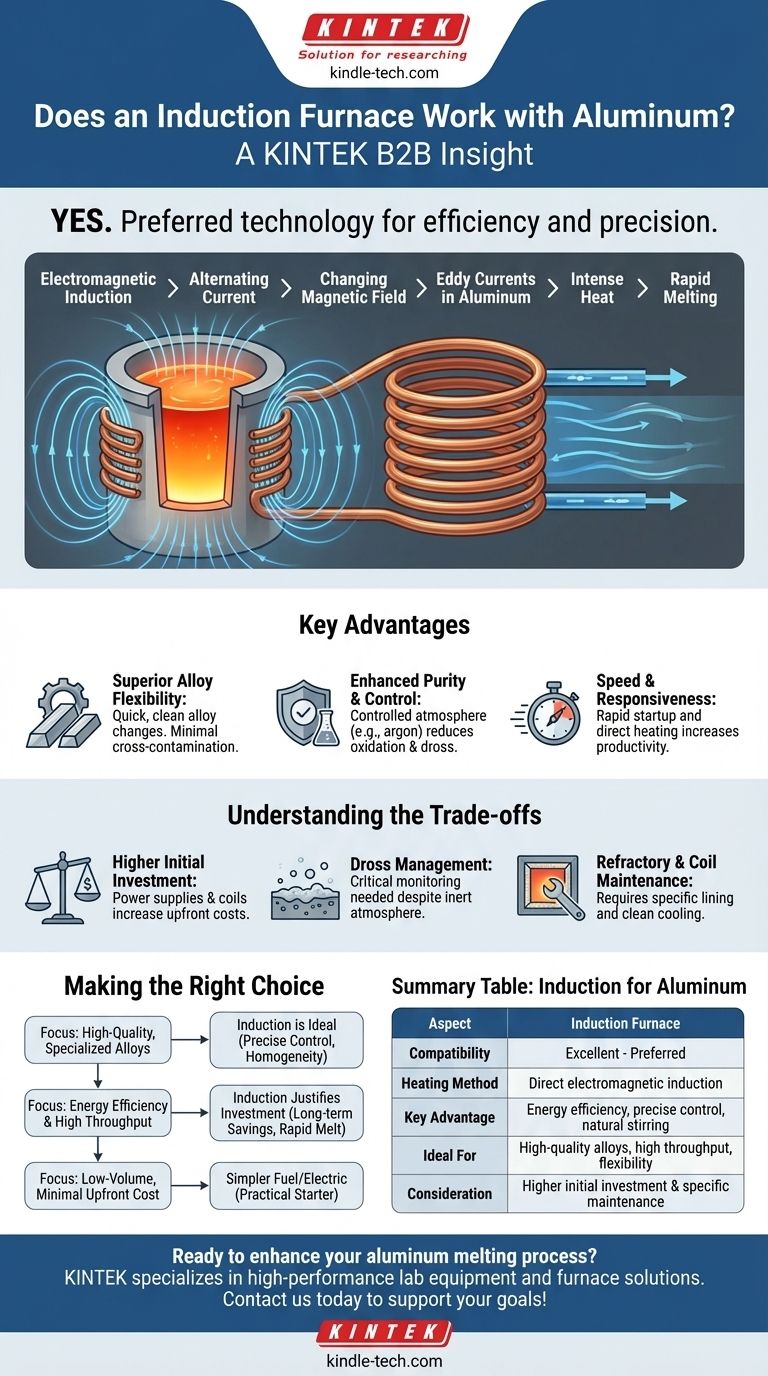

Comment fonctionne le chauffage par induction pour l'aluminium

L'efficacité d'un four à induction découle de sa méthode unique de génération de chaleur directement à l'intérieur du métal lui-même, plutôt que de la transférer à partir d'une source externe.

Le principe de l'induction électromagnétique

Un four à induction utilise une bobine de tube de cuivre refroidi à l'eau. Lorsqu'un courant alternatif puissant traverse cette bobine, il crée un champ magnétique fort et rapidement variable. Ce champ magnétique pénètre l'aluminium placé à l'intérieur du four, induisant de puissants courants électriques — appelés courants de Foucault — dans le métal. La résistance électrique naturelle de l'aluminium provoque la génération de chaleur intense par ces courants, entraînant une fusion rapide.

Efficacité énergétique inhérente

Étant donné que la chaleur est générée directement à l'intérieur de la charge d'aluminium, la perte d'énergie vers l'environnement est minimisée. Cela rend le processus beaucoup plus efficace sur le plan énergétique que les fours à combustion, où une grande partie de la chaleur est perdue par les parois du four et les gaz d'échappement. Cette efficacité est essentielle dans le traitement de l'aluminium, qui est notoirement gourmand en énergie.

L'avantage de l'agitation électromagnétique

Une caractéristique unique de la fusion par induction est l'action d'agitation naturelle créée par les champs magnétiques. Ce mouvement garantit que le bain d'aluminium en fusion possède une température uniforme et que tous les éléments d'alliage ajoutés sont mélangés de manière approfondie et homogène. Il en résulte un produit final plus homogène et constant.

Avantages clés pour le traitement de l'aluminium

Pour les applications exigeant une haute qualité et une flexibilité, les fours à induction sans creuset offrent plusieurs avantages distincts.

Flexibilité supérieure des alliages

Les fours à induction permettent des changements très rapides et propres entre différents alliages d'aluminium. Comme il n'y a pas de combustion et que le four peut être complètement vidé, le risque de contamination croisée entre les lots est minime. Ceci est idéal pour les fonderies produisant une variété de matériaux spécialisés.

Pureté et contrôle améliorés

Le processus permet une fusion sous atmosphère contrôlée. En utilisant une couverture de gaz inerte (comme l'argon), l'aluminium en fusion peut être protégé de l'oxygène de l'air. Cela réduit considérablement la formation d'oxydes, ou « écume », améliorant la propreté et le rendement du métal — un facteur critique pour les applications exigeantes dans l'aérospatiale et la coulée commerciale.

Vitesse et réactivité

Les fours à induction peuvent être démarrés et arrêtés très rapidement. La méthode de chauffage direct porte le métal à température beaucoup plus rapidement que les fours qui doivent d'abord chauffer une grande chambre réfractaire. Cette vitesse opérationnelle augmente la productivité et la flexibilité.

Comprendre les compromis

Bien que très efficaces, les technologies à induction présentent leurs propres considérations qui doivent être gérées pour des résultats optimaux.

Coût d'investissement initial plus élevé

Le principal inconvénient des systèmes de fours à induction est leur coût d'investissement initial. Les alimentations électriques, les systèmes de contrôle et les bobines refroidies à l'eau les rendent plus chers à l'achat et à l'installation par rapport aux fours plus simples à gaz ou à résistance.

La gestion de l'écume reste critique

Bien qu'une atmosphère inerte aide, la forte affinité de l'aluminium pour l'oxygène signifie que la gestion de l'écume est toujours une préoccupation. L'action d'agitation vigoureuse, bien que bénéfique pour le mélange, peut augmenter la surface exposée à tout oxygène résiduel, accélérant potentiellement la formation d'écume si le processus n'est pas soigneusement contrôlé.

Entretien des réfractaires et de la bobine

La doublure interne du four (le réfractaire) doit être spécifiquement choisie pour résister à l'attaque chimique de l'aluminium en fusion. De même, la bobine d'induction en cuivre est un composant critique qui nécessite une eau de refroidissement propre et une inspection régulière pour prévenir les défaillances, ce qui peut être coûteux et dangereux.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser un four à induction dépend de la mise en balance du coût par rapport aux exigences de performance.

- Si votre objectif principal est de produire des alliages d'aluminium spécialisés de haute qualité : Un four à induction est le choix idéal en raison de son contrôle précis de la température, de l'homogénéité de l'alliage et des options de contrôle atmosphérique.

- Si votre objectif principal est l'efficacité énergétique et un débit élevé à l'échelle industrielle : Les économies opérationnelles à long terme et les taux de fusion rapides de la technologie à induction justifient souvent l'investissement initial.

- Si votre objectif principal est la fusion à faible volume avec un coût initial minimal : Un four à résistance plus simple à combustible ou électrique peut être un point de départ plus pratique, bien qu'il manque le contrôle avancé et l'efficacité de l'induction.

En comprenant ces facteurs, vous pouvez déterminer si un four à induction est l'outil stratégique approprié pour atteindre vos objectifs spécifiques de fusion de l'aluminium.

Tableau récapitulatif :

| Aspect | Four à induction pour l'aluminium |

|---|---|

| Compatibilité | Excellente - Préféré pour de nombreuses applications |

| Méthode de chauffage | Chauffage interne direct par induction électromagnétique |

| Avantage clé | Efficacité énergétique, contrôle précis et agitation naturelle |

| Idéal pour | Production d'alliages de haute qualité, débit élevé et flexibilité |

| Considération | Investissement initial plus élevé et besoins d'entretien spécifiques |

Prêt à améliorer votre processus de fusion de l'aluminium ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, y compris les solutions de fours à induction adaptées aux besoins des laboratoires et des fonderies. Notre expertise garantit que vous obtenez l'efficacité, le contrôle et la pureté requis pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de traitement de l'aluminium !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment calculer la consommation électrique d'un four à induction ? Optimisez votre processus de fusion

- Qu'est-ce que le VIM dans la sidérurgie ? Découvrez le processus pour les alliages ultra-purs et haute performance

- Quelle est la différence entre un four à noyau (canal) et un four à induction sans noyau ? Choisissez l'outil adapté à votre fonderie

- Comment les fours de fusion spécialisés de petite taille de qualité industrielle relèvent-ils les défis de la fonderie de bijoux de précision ? Guide d'expert

- Quel type de fourneau ai-je besoin pour faire fondre l'acier ? Le guide définitif des fours à induction

- Quelle est la température maximale d'un four à induction ? La vérité sur les limites de température extrêmes

- Quelle est la différence entre le brasage à la flamme et le brasage par induction ? Précision ou flexibilité pour vos besoins de brasage

- Comment calculer la puissance de chauffage par induction ? Un guide pour dimensionner le système avec précision