Oui, définitivement. Le brasage nécessite des températures significativement plus élevées que le soudage tendre. Le seuil internationalement reconnu est de 450°C (840°F) ; les procédés qui utilisent un métal d'apport fondant au-dessus de cette température sont définis comme du brasage, tandis que ceux utilisant un métal d'apport fondant en dessous sont définis comme du soudage tendre.

La différence fondamentale n'est pas seulement la température elle-même, mais ce que cette température permet. La chaleur plus élevée du brasage crée une liaison métallurgique fondamentalement différente et beaucoup plus solide, tandis que le soudage tendre crée une simple adhérence de surface.

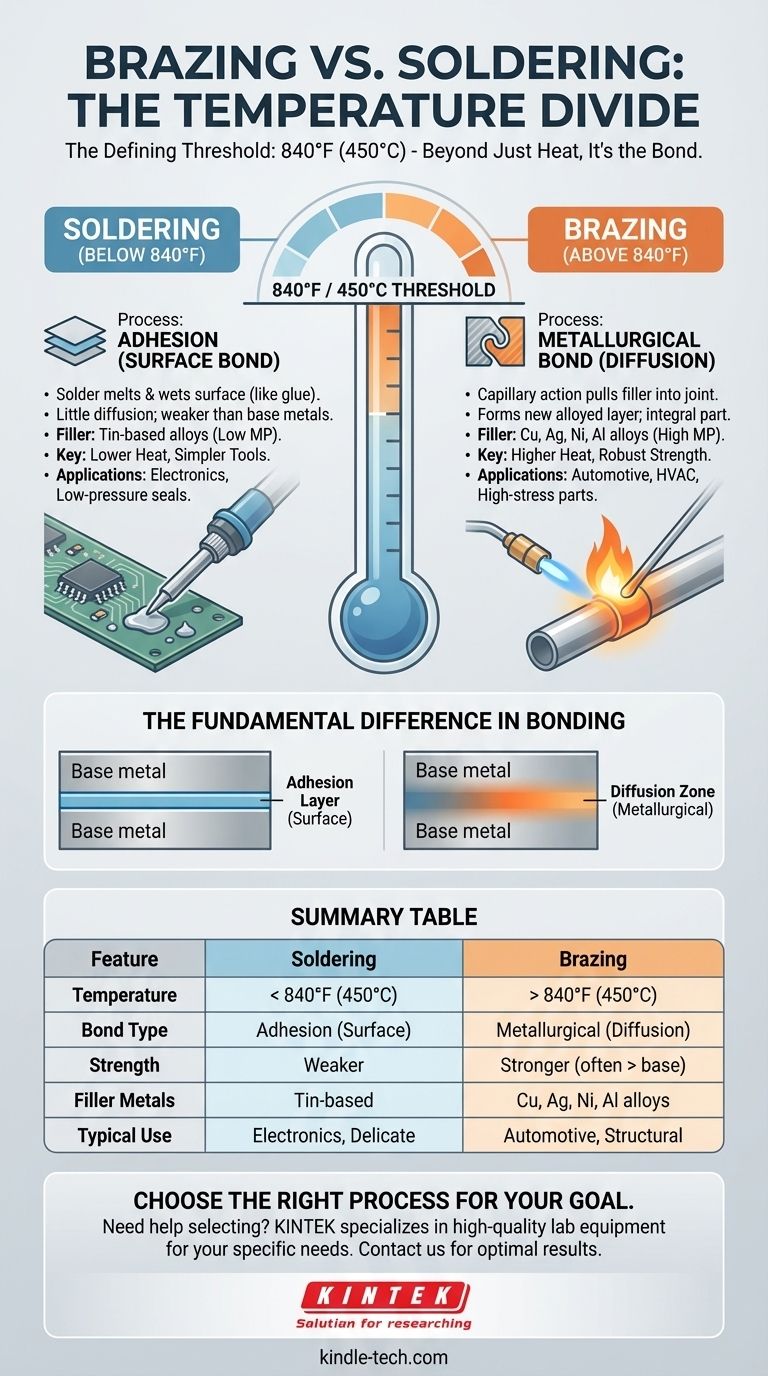

La différence déterminante : Le seuil de 450°C (840°F)

La température est le facteur critique qui dicte la physique du joint et le type de métal d'apport utilisé.

Ce qui se passe lors du soudage tendre (en dessous de 450°C)

Le soudage tendre est essentiellement un processus d'adhérence. Le métal d'apport, ou soudure, fond et "mouille" les surfaces des métaux de base, un peu comme de la colle collant deux morceaux de papier ensemble.

Il y a très peu de diffusion ou d'alliage entre la soudure et les pièces de base. La résistance du joint est limitée à la résistance de la soudure elle-même, qui est presque toujours beaucoup plus faible que les métaux à assembler.

Ce qui se passe lors du brasage (au-dessus de 450°C)

Le brasage crée une véritable liaison métallurgique. À ces températures plus élevées, le métal d'apport fondu est aspiré dans le joint ajusté par une force puissante appelée action capillaire.

Plus important encore, le métal d'apport diffuse activement dans la surface des métaux de base, formant une nouvelle couche alliée à l'interface. Cela signifie que le joint brasé devient une partie intégrante de l'assemblage, et non pas seulement une connexion de surface.

Comment la température dicte le métal d'apport

La température requise influence directement la composition du métal d'apport.

Les soudures tendres sont généralement des alliages à base d'étain (par exemple, étain-plomb, étain-argent, étain-cuivre) avec de faibles points de fusion.

Les métaux d'apport de brasage sont des alliages plus résistants à base de cuivre, d'argent, de nickel ou d'aluminium, qui nécessitent beaucoup plus d'énergie pour fondre.

Les implications pratiques : Résistance et application

La différence entre une liaison de surface et une liaison métallurgique a d'énormes conséquences sur la façon dont ces processus sont utilisés.

Résistance du joint : La liaison plus faible du soudage tendre

Parce qu'un joint soudé tendre repose sur l'adhérence, il est mieux adapté aux applications où la résistance mécanique n'est pas la principale préoccupation. Il est idéal pour créer une conductivité électrique ou un simple joint à basse pression.

Résistance du joint : La liaison robuste du brasage

Un joint brasé correctement exécuté est exceptionnellement solide. Dans de nombreux cas, la zone du joint peut être aussi solide, voire plus solide que les métaux de base eux-mêmes. Cela le rend adapté aux pièces qui subiront des contraintes élevées, des vibrations ou des changements de température.

Applications typiques du soudage tendre

L'apport de chaleur faible et l'accent mis sur la conductivité font du soudage tendre la norme pour la fabrication électronique. Il est également utilisé dans certaines plomberies en cuivre à basse pression et pour l'assemblage de composants délicats et sensibles à la chaleur.

Applications typiques du brasage

La résistance et la durabilité du brasage le rendent essentiel dans les industries exigeantes. Il est largement utilisé pour les pièces automobiles (comme les radiateurs), les composants des systèmes de CVCA, l'outillage industriel et même les ustensiles de cuisine haut de gamme où les joints doivent résister à des cycles thermiques constants.

Comprendre les compromis

Le choix d'un processus ne consiste pas seulement à rechercher la résistance maximale ; il implique d'équilibrer la complexité, le coût et le risque.

Le coût de la résistance : Apport de chaleur et compétence

Les températures élevées du brasage nécessitent des sources de chaleur plus puissantes comme des torches ou des fours. Cet apport de chaleur significatif présente un risque de déformation, de distorsion ou de dommages métallurgiques aux métaux de base s'il n'est pas contrôlé par un opérateur qualifié.

L'avantage de la simplicité : L'accessibilité du soudage tendre

Le soudage tendre est beaucoup plus accessible. La faible exigence de chaleur signifie que des outils plus simples et moins chers comme un fer à souder ou une petite torche peuvent être utilisés. Le processus est plus indulgent pour les débutants et nécessite une préparation moins rigoureuse.

Contraintes de matériaux et de conception

La chaleur élevée du brasage le rend inadapté à l'assemblage de composants à faible point de fusion ou à des applications comme les cartes de circuits imprimés où les composants voisins seraient détruits. La nécessité d'un espace de joint étroit pour l'action capillaire impose également des exigences plus élevées à la conception et à l'ajustement des pièces.

Faire le bon choix pour votre objectif

L'exigence principale de votre application doit dicter votre choix entre ces deux puissantes méthodes d'assemblage.

- Si votre objectif principal est une résistance maximale, une durabilité et des performances sous contrainte : Le brasage est le choix supérieur, créant une liaison métallurgique robuste et permanente.

- Si votre objectif principal est d'assembler des composants électroniques sensibles à la chaleur ou d'éviter la déformation du métal de base : Le soudage tendre est le processus correct en raison de son apport de chaleur significativement plus faible et plus localisé.

- Si votre objectif principal est l'accessibilité et un simple joint pour une liaison non structurelle : Le soudage tendre offre une solution efficace et peu coûteuse pour de nombreuses tâches générales.

Comprendre cette division fondamentale des températures est la clé pour sélectionner la bonne méthode d'assemblage pour un résultat réussi et fiable.

Tableau récapitulatif :

| Procédé | Plage de température | Type de liaison | Métaux d'apport typiques | Applications clés |

|---|---|---|---|---|

| Soudage tendre | En dessous de 450°C (840°F) | Adhérence (liaison de surface) | Alliages à base d'étain (par exemple, étain-plomb, étain-argent) | Électronique, plomberie basse pression, composants délicats |

| Brasage | Au-dessus de 450°C (840°F) | Métallurgique (liaison par diffusion) | Alliages de cuivre, d'argent, de nickel ou d'aluminium | Pièces automobiles, systèmes CVCA, outillage industriel, joints à forte contrainte |

Besoin d'aide pour choisir le bon processus d'assemblage pour votre laboratoire ou vos besoins de production ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos exigences spécifiques. Que vous travailliez avec des composants électroniques sensibles ou des composants à haute résistance, notre expertise vous garantit les bons outils pour des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision