Oui, le brasage est une méthode très efficace pour assembler l'acier inoxydable. Cependant, il nécessite des techniques spécifiques pour surmonter la résistance inhérente du matériau à être "mouillé" par les métaux d'apport. Le succès de l'opération dépend d'une gestion appropriée de la couche d'oxyde tenace et passive qui confère à l'acier inoxydable ses propriétés de résistance à la corrosion.

Le principal défi du brasage de l'acier inoxydable n'est pas l'acier lui-même, mais sa surface protectrice d'oxyde de chrome. Pour créer une liaison solide, cette couche d'oxyde doit être soit éliminée chimiquement avec un flux, soit empêchée de se former en utilisant une atmosphère contrôlée, telle qu'un vide.

Le défi principal : la couche d'oxyde de chrome

La caractéristique distinctive de l'acier inoxydable est sa "couche passive", un film microscopique d'oxyde de chrome qui se forme instantanément lorsque le métal est exposé à l'oxygène. C'est cette couche qui rend le matériau résistant à la rouille et à la corrosion.

Pourquoi cette couche pose problème

Cette même couche protectrice qui empêche la corrosion agit également comme une barrière au processus de brasage. Elle empêche le métal d'apport fondu d'entrer en contact direct avec l'acier inoxydable de base.

Le principe du "mouillage"

Pour qu'un brasage soit réussi, l'alliage d'apport liquide doit mouiller les surfaces des pièces à assembler. Le mouillage est la capacité du liquide à s'écouler et à adhérer à une surface solide, de la même manière que l'eau s'étale sur du verre propre mais perle sur une voiture cirée. Sans un mouillage approprié, le métal d'apport ne se liera pas et le joint échouera.

Méthodes pour braser avec succès l'acier inoxydable

Pour obtenir un joint brasé solide sur l'acier inoxydable, la couche d'oxyde de chrome doit être traitée. Cela se fait généralement de deux manières : en utilisant un flux chimique ou en contrôlant l'atmosphère.

Utilisation de flux

Pour le brasage à l'air libre, un flux chimique est appliqué sur le joint. Lorsque les pièces sont chauffées, le flux devient actif, dissolvant la couche d'oxyde de chrome et protégeant la surface de la réoxydation. Cela permet à l'alliage de brasage fondu de mouiller l'acier propre en dessous.

Utilisation d'une atmosphère contrôlée

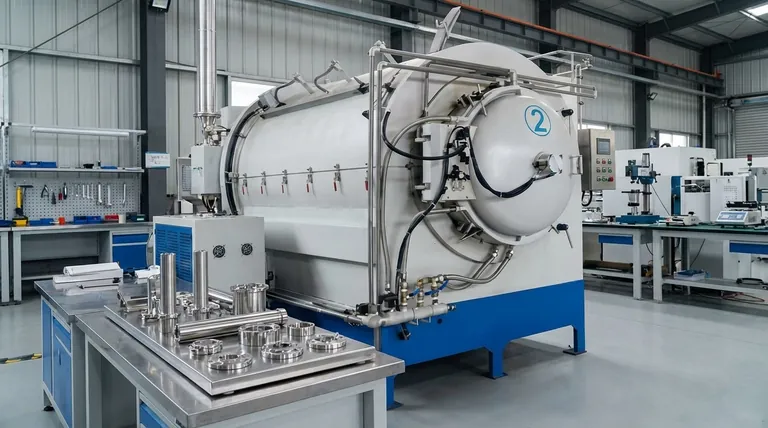

Pour les travaux de haute qualité ou de production à grande échelle, le brasage au four est souvent utilisé. Ce processus a lieu à l'intérieur d'un four scellé où l'atmosphère peut être contrôlée avec précision pour empêcher l'oxydation de se produire en premier lieu.

Le rôle du brasage sous vide

Le brasage sous vide est une forme particulièrement efficace de brasage au four pour l'acier inoxydable. En éliminant presque tout l'air de la chambre du four, il n'y a pas d'oxygène disponible pour former des oxydes. La combinaison de la chaleur élevée et du vide poussé aide à décomposer et à éliminer tout oxyde existant, ce qui donne des joints exceptionnellement propres et solides.

Comprendre les compromis

Le choix de la bonne méthode dépend de votre application spécifique, de votre budget et de vos exigences de qualité. Chaque approche présente des avantages et des inconvénients distincts.

Brasage au flux : avantages et inconvénients

Le flux est efficace et nécessite moins d'équipement spécialisé que le brasage au four. Cependant, il peut rester emprisonné dans le joint, ce qui peut entraîner une corrosion ultérieure. Le nettoyage après brasage pour éliminer tout résidu de flux est absolument essentiel.

Brasage sous vide : avantages et inconvénients

Le brasage sous vide produit des joints supérieurs et esthétiques sans risque de contamination par le flux. Le processus est hautement reproductible pour la production en série. L'inconvénient principal est l'investissement important dans des équipements de four sous vide spécialisés.

Étapes de préparation critiques

Quelle que soit la méthode de brasage que vous choisissez, une préparation de surface appropriée est non négociable pour obtenir une liaison solide sur l'acier inoxydable.

Nettoyage mécanique

Le processus commence souvent par un nettoyage mécanique, tel que le sablage ou le grenaillage. Cela élimine agressivement les parties les plus épaisses de la couche d'oxyde et crée une texture de surface plus rugueuse qui peut faciliter le mouillage.

Nettoyage chimique

Après le nettoyage mécanique, les pièces doivent être dégraissées chimiquement pour éliminer les huiles, graisses ou autres contaminants. Cela se fait couramment à l'aide de solvants comme l'acétone ou par dégraissage à la vapeur avec des agents comme le trichloréthylène.

Faire le bon choix pour votre application

Le choix de la bonne stratégie de brasage dépend de l'équilibre entre les exigences du produit final et les ressources disponibles.

- Si votre objectif principal est d'obtenir des joints très résistants et visuellement propres pour la production en série : Le brasage au four sous vide est le choix supérieur, car il empêche l'oxydation et élimine le besoin de nettoyage après brasage.

- Si votre objectif principal est des réparations ponctuelles ou des applications avec des exigences esthétiques moins strictes : Le brasage au chalumeau avec un flux approprié peut être une méthode parfaitement viable et plus accessible.

- Si votre objectif principal est de maximiser l'intégrité du joint avant tout : Une préparation de surface méticuleuse par nettoyage mécanique et chimique est le facteur le plus critique, quelle que soit la méthode de chauffage choisie.

En fin de compte, le brasage réussi de l'acier inoxydable est tout à fait réalisable une fois que vous comprenez que la gestion de sa couche d'oxyde protectrice est la clé d'une liaison parfaite.

Tableau récapitulatif :

| Méthode | Exigence clé | Idéal pour |

|---|---|---|

| Brasage au flux | Élimination chimique de la couche d'oxyde | Réparations, travaux à faible volume |

| Brasage sous vide | Atmosphère sans oxygène | Production en série, haute résistance |

Obtenez des résultats de brasage d'acier inoxydable impeccables avec KINTEK.

Le brasage de l'acier inoxydable exige de la précision et l'équipement adéquat pour surmonter sa couche d'oxyde tenace. Que les besoins de votre laboratoire reposent sur des méthodes à base de flux pour la flexibilité ou sur la qualité supérieure du brasage sous vide pour la production, KINTEK possède l'expertise et l'équipement nécessaires pour relever vos défis d'assemblage spécifiques.

Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire fiables qui garantissent des joints brasés solides, propres et résistants à la corrosion à chaque fois. Laissez nos solutions améliorer l'efficacité et la qualité de production de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en brasage d'acier inoxydable et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques