Oui, le chauffage par induction fonctionne très efficacement sur l'aluminium, mais la physique sous-jacente est différente et plus exigeante que pour le chauffage des métaux magnétiques comme le fer et l'acier. Bien qu'il s'agisse d'un processus industriel standard pour la fusion, le forgeage et le traitement de l'aluminium, le succès dépend entièrement de l'utilisation de l'équipement adéquat et de la compréhension des propriétés uniques du matériau.

Le défi principal est que l'aluminium est non magnétique et possède une très faible résistance électrique. Pour le chauffer efficacement, les systèmes à induction doivent utiliser des fréquences nettement plus élevées et plus de puissance pour générer les courants de Foucault intenses nécessaires au chauffage.

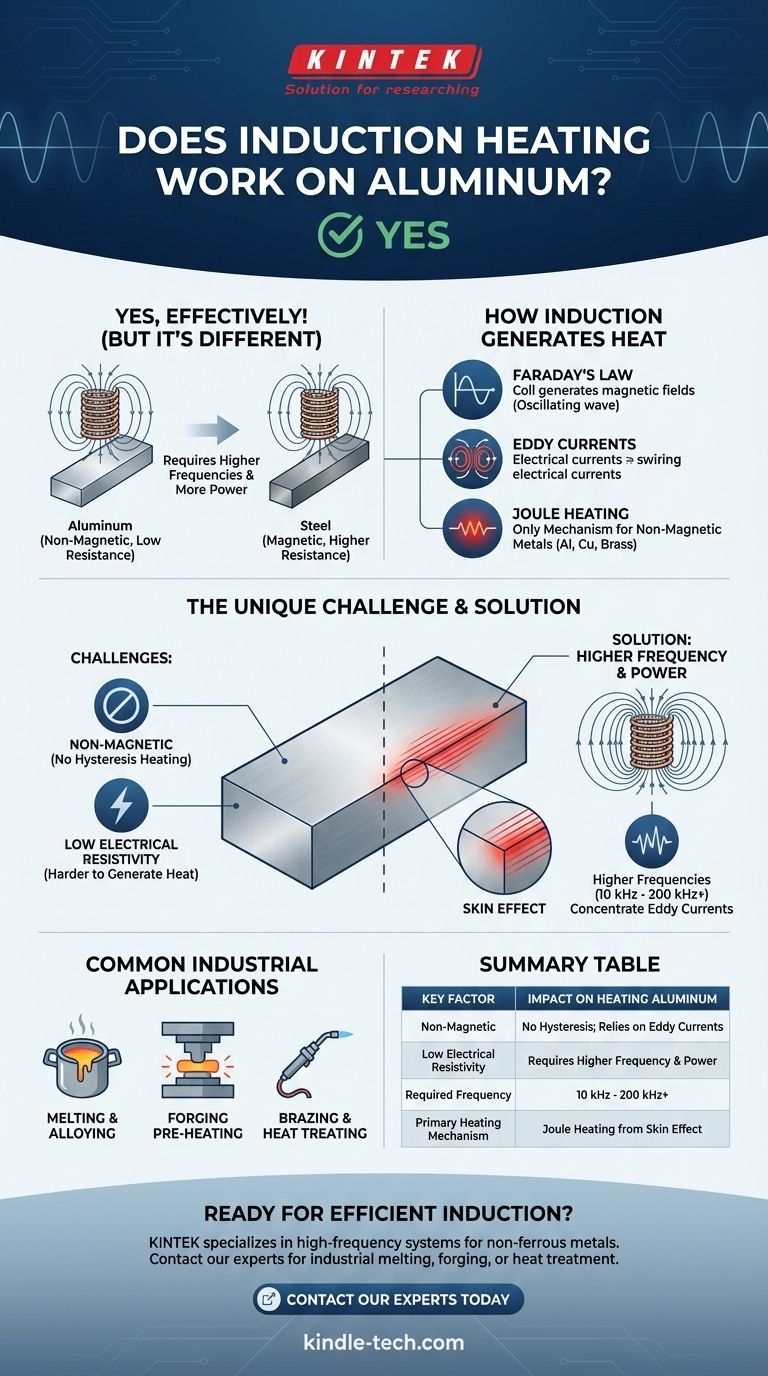

Comment l'induction génère de la chaleur

Pour comprendre pourquoi l'aluminium se comporte différemment, nous devons d'abord revoir les deux phénomènes sur lesquels repose le chauffage par induction.

La puissance des courants de Foucault

Tout chauffage par induction repose sur un principe appelé loi de Faraday sur l'induction. Une bobine d'induction génère un champ magnétique puissant et rapidement alternatif.

Lorsqu'un matériau conducteur comme l'aluminium est placé dans ce champ, de petits courants électriques tourbillonnants — appelés courants de Foucault — sont induits dans le métal.

Chaleur due à la résistance (Chauffage Joule)

Ces courants de Foucault ne circulent pas librement ; ils rencontrent la résistance électrique naturelle du matériau. Cette friction au niveau atomique génère une chaleur précise et rapide.

C'est le seul mécanisme qui chauffe les matériaux non magnétiques comme l'aluminium, le cuivre et le laiton.

Le défi unique du chauffage de l'aluminium

L'acier chauffe exceptionnellement bien par induction car il bénéficie d'un second effet de chauffage puissant et possède une résistance électrique plus élevée. L'aluminium ne présente pas ces avantages.

L'aluminium est non magnétique

Les métaux ferreux comme le fer et l'acier sont magnétiques. Lorsqu'ils sont soumis au champ magnétique en rapide variation, leurs domaines magnétiques basculent rapidement d'avant en arrière. Cette friction interne crée une quantité massive de chaleur appelée chauffage par hystérésis.

Cet effet est extrêmement efficace mais disparaît lorsque l'acier dépasse sa température de Curie (environ 770 °C ou 1420 °F) et perd son magnétisme. Comme l'aluminium n'est jamais magnétique, il ne reçoit aucun chauffage de cet effet puissant.

La faible résistivité électrique de l'aluminium

Le facteur le plus important est la très faible résistivité électrique de l'aluminium. C'est un excellent conducteur électrique, ce qui explique pourquoi il est utilisé pour les lignes électriques.

Selon le principe du chauffage Joule, la chaleur générée est proportionnelle à la résistance du matériau. Parce que la résistance de l'aluminium est si faible, il est intrinsèquement plus difficile de générer de la chaleur à l'intérieur par des courants de Foucault par rapport à l'acier.

La solution : Fréquence et puissance plus élevées

Pour surmonter la faible résistance, nous devons induire des courants de Foucault beaucoup plus forts. La manière la plus efficace de le faire est d'augmenter la fréquence du champ magnétique alternatif.

Une fréquence plus élevée concentre les courants de Foucault dans une fine couche près de la surface du matériau (un phénomène connu sous le nom d'effet de peau), intensifiant l'effet de chauffage. C'est pourquoi les systèmes conçus pour l'aluminium doivent fonctionner à des fréquences plus élevées et fournir plus de puissance que ceux conçus pour l'acier.

Comprendre les compromis pratiques

Bien que l'induction soit un excellent choix pour l'aluminium, elle s'accompagne de considérations spécifiques en matière d'ingénierie et de coûts.

Exigences en matière d'équipement

Une alimentation et une bobine d'induction conçues pour l'acier peuvent mal fonctionner, voire échouer complètement, lorsqu'elles sont utilisées sur de l'aluminium.

L'équipement pour l'aluminium doit être spécifiquement conçu pour gérer les fréquences plus élevées (souvent 10 kHz à 200 kHz ou plus, selon l'application) et la puissance plus importante (kW) nécessaire pour atteindre la température cible dans un délai raisonnable.

Efficacité énergétique en contexte

Les fours à induction sont en effet une méthode économe en énergie pour faire fondre l'aluminium par rapport à des alternatives comme les fours à réverbère à gaz. Cela est dû au fait que la chaleur est générée directement dans le métal, minimisant la perte d'énergie vers l'environnement.

Cependant, chauffer une pièce d'aluminium à 600 °C nécessitera toujours plus d'énergie et de puissance que de chauffer une pièce d'acier de taille identique à la même température par induction.

Applications industrielles courantes

Les propriétés de l'induction — chauffage rapide, propre et précis — la rendent idéale pour les processus contrôlés à grand volume. Elle est largement utilisée pour faire fondre des lingots d'aluminium purs afin de créer des alliages d'aluminium spécifiques dans de grands fours à induction.

Elle est également utilisée pour le préchauffage des billettes d'aluminium pour le forgeage et l'extrusion, ainsi que pour les applications localisées de brasage et de traitement thermique dans la fabrication.

L'induction est-elle adaptée à votre application sur aluminium ?

Le choix de la bonne technologie dépend entièrement de votre objectif, de votre échelle et de votre budget.

- Si votre objectif principal est la fusion ou l'alliage industriel à grande échelle : Les fours à induction sont la norme de l'industrie, offrant une vitesse, un contrôle métallurgique et une efficacité inégalés par rapport aux méthodes utilisant des combustibles fossiles.

- Si votre objectif principal est le forgeage ou le traitement thermique à grande vitesse : Un système à induction haute fréquence correctement spécifié fournit le chauffage précis et répétable nécessaire à une fabrication de haute qualité.

- Si votre objectif principal est le travail à petite échelle ou pour les amateurs : Soyez prudent. De nombreux appareils de chauffage à induction moins coûteux sont conçus pour l'acier et auront du mal à chauffer efficacement l'aluminium, voire pas du tout. Vérifiez que la fréquence et la puissance de sortie de l'équipement sont adaptées aux métaux non ferreux.

En fin de compte, chauffer l'aluminium par induction est un problème résolu en ingénierie, mais cela nécessite d'appliquer les bons principes et d'utiliser un équipement conçu pour la tâche.

Tableau récapitulatif :

| Facteur clé | Impact sur le chauffage de l'aluminium |

|---|---|

| Non magnétique | Pas de chauffage par hystérésis ; repose uniquement sur les courants de Foucault. |

| Faible résistivité électrique | Nécessite une fréquence et une puissance plus élevées pour générer une chaleur suffisante. |

| Fréquence requise | Typiquement 10 kHz à 200 kHz+ (bien plus élevé que pour l'acier). |

| Mécanisme de chauffage principal | Chauffage Joule dû à des courants de Foucault intenses concentrés par l'effet de peau. |

Prêt à mettre en œuvre un chauffage par induction précis et efficace pour vos processus sur aluminium ? KINTEK est spécialisé dans les systèmes de chauffage par induction haute fréquence conçus spécifiquement pour les métaux non ferreux comme l'aluminium. Que votre application soit la fusion industrielle, le forgeage ou le traitement thermique, notre expertise garantit que vous obtenez la puissance et le contrôle dont vous avez besoin pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Presse chauffante à double plaque pour laboratoire

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la production d'acier par Four à Arc Électrique (FAE) ? Un guide de la sidérurgie moderne et recyclée

- Quel est le mécanisme de chauffage d'un four à induction ? Découvrez la fusion des métaux efficace et précise

- Comment un four de fusion à résistance sous vide empêche-t-il l'oxydation du magnésium ? Protéger la pureté de l'alliage AM60

- Quel est le processus de fusion par induction ? Un guide pour une fusion de métaux propre et efficace

- Quelle est la température d'un four de fusion ? Un guide sur les plages de chaleur spécifiques aux matériaux

- Quels sont les principes de fonctionnement du four à induction ? Une plongée en profondeur dans la fusion électromagnétique

- Quelle est la fréquence principale du four à induction ? Choisir la bonne fréquence pour votre application

- Quel est le principe de fonctionnement d'un four à induction ? Découvrez la fusion rapide et propre des métaux