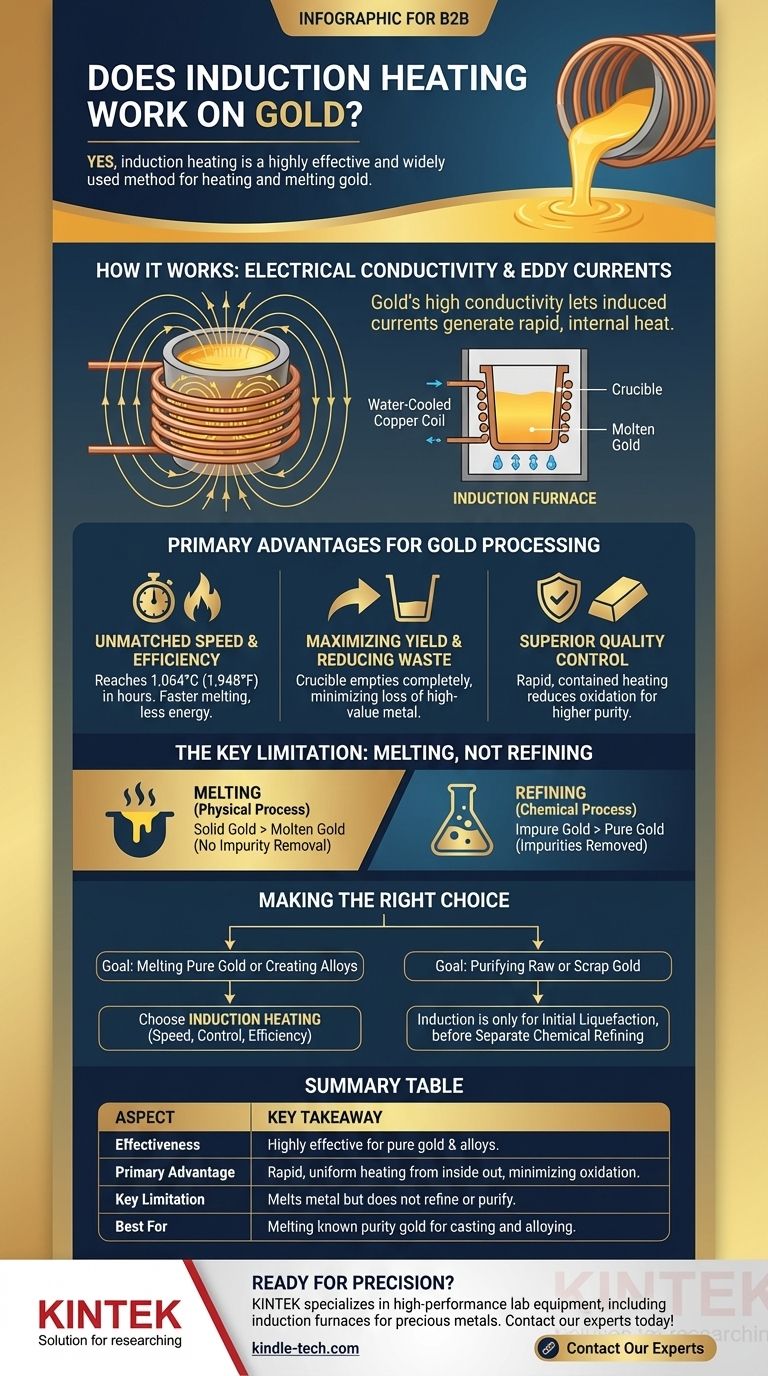

Oui, le chauffage par induction est une méthode très efficace et largement utilisée pour chauffer et faire fondre l'or. Ce procédé est apprécié dans les applications métallurgiques pour sa rapidité, son efficacité et le haut degré de contrôle qu'il offre sur le processus de fusion, ce qui aide à préserver la qualité du métal.

La technologie par induction est un choix industriel privilégié pour le traitement de l'or, non seulement parce qu'elle fonctionne, mais parce qu'elle excelle à faire fondre l'or pur et à créer des alliages rapidement et avec un minimum de déchets. Sa principale limite, cependant, est qu'elle fait fondre le métal sans l'affiner.

Comment le chauffage par induction interagit avec l'or

Le chauffage par induction est un processus sans contact qui utilise des champs électromagnétiques pour générer de la chaleur directement à l'intérieur d'un matériau. Son efficacité avec l'or découle des propriétés physiques inhérentes au métal.

Le principe de la conductivité électrique

L'induction fonctionne en créant de puissants champs magnétiques alternatifs autour d'un creuset contenant l'or. Ce champ induit de forts courants électriques, appelés courants de Foucault, directement dans l'or lui-même.

Étant donné que l'or est un excellent conducteur électrique, ces courants circulent facilement, générant une chaleur rapide et intense par résistance électrique. Cela permet à l'or de fondre de l'intérieur vers l'extérieur, offrant un chauffage uniforme et efficace.

L'équipement standard : Les fours à induction

Le processus est généralement réalisé dans un four à induction. Cet équipement se compose d'une bobine en cuivre refroidie à l'eau qui génère le champ magnétique et d'un creuset (souvent en graphite ou en céramique) qui contient l'or.

La conception garantit que l'énergie est transférée directement à l'or avec très peu de gaspillage, ce qui en fait une méthode très économe en énergie.

Les principaux avantages pour le traitement de l'or

L'utilisation de l'induction pour la fusion de l'or offre plusieurs avantages distincts par rapport aux méthodes traditionnelles, en particulier en termes de rapidité, de réduction des déchets et de qualité du produit final.

Vitesse et efficacité inégalées

Les fours à induction peuvent amener l'or à son point de fusion de 1 064 °C (1 948 °F) en quelques heures, ce qui représente une réduction significative par rapport aux autres types de fours. Ce processus de fusion accéléré minimise la consommation d'énergie et augmente le débit.

Maximiser le rendement et réduire les déchets

Un avantage opérationnel clé est que les fours à induction peuvent être complètement vidés de leur contenu en fusion après une coulée. Cette caractéristique est essentielle lorsque l'on travaille avec un matériau de grande valeur comme l'or, car elle garantit une perte minimale de métal entre les lots.

Contrôle qualité supérieur

Le processus de chauffage rapide et contenu réduit les possibilités d'oxydation et de contamination par les gaz atmosphériques. Il en résulte une qualité et une pureté supérieures de l'or en fusion final, ce qui est essentiel pour les applications d'alliage et de coulée.

Comprendre la principale limite : Aucune affinage

Bien que le chauffage par induction soit exceptionnel pour la fusion, il est crucial de comprendre son compromis principal : il n'affine pas le métal.

Fusion contre affinage

La fusion est le processus de changement d'un état solide à un état liquide. L'affinage, en revanche, est un processus chimique qui élimine les impuretés pour augmenter le titre ou la pureté du métal.

Le chauffage par induction est un processus physique. Il fera fondre efficacement tout ce qui se trouve dans le creuset — l'or et tous les autres métaux de base mélangés — sans les séparer.

Quand l'induction est le bon outil

Étant donné qu'il offre peu ou pas de capacité d'affinage, l'induction est mieux adaptée à la fusion de l'or de pureté connue. Il est idéal pour des applications telles que la création d'alliages d'or spécifiques (par exemple, l'or 14 carats ou 18 carats) ou pour couler et former de l'or pur en nouvelles formes.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de chauffage dépend entièrement de votre matériau de départ et du résultat souhaité.

- Si votre objectif principal est de faire fondre de l'or pur ou de créer des alliages précis : Le chauffage par induction est le choix supérieur pour sa rapidité, son contrôle et son efficacité.

- Si votre objectif principal est de purifier de l'or brut ou de la ferraille : L'induction n'est qu'une étape initiale pour liquéfier le matériau avant qu'il ne subisse des processus d'affinage chimique distincts.

En fin de compte, comprendre cette distinction est essentiel pour tirer parti efficacement du chauffage par induction dans votre travail avec les métaux précieux.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Efficacité | Très efficace pour faire fondre l'or pur et créer des alliages. |

| Avantage principal | Chauffage rapide et uniforme de l'intérieur vers l'extérieur, minimisant l'oxydation. |

| Limite clé | Fait fondre le métal mais ne l'affine ni ne le purifie. |

| Idéal pour | Faire fondre de l'or de pureté connue pour la coulée et l'alliage. |

Prêt à améliorer votre traitement de l'or avec précision et efficacité ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à induction idéaux pour faire fondre l'or et autres métaux précieux. Nos solutions offrent la rapidité, le contrôle et le gaspillage minimal dont vous avez besoin pour des résultats supérieurs dans la création d'alliages et la coulée.

Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage par induction parfaite pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de laboratoire tubulaire vertical

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable