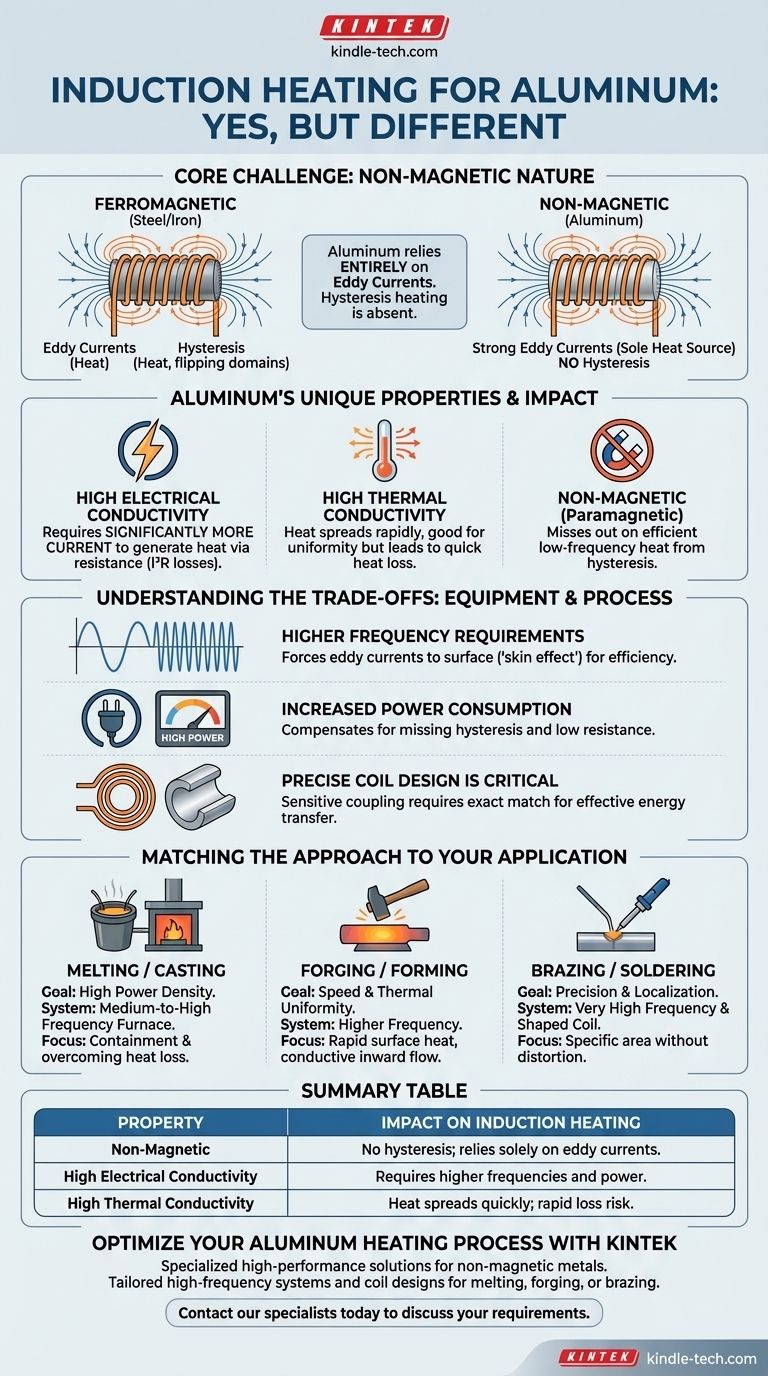

Oui, le chauffage par induction fonctionne avec l'aluminium, mais son efficacité et l'équipement requis sont fondamentalement différents de ceux nécessaires pour chauffer des métaux magnétiques comme le fer et l'acier. Parce que l'aluminium est non magnétique mais très conducteur, le processus repose entièrement sur l'induction de forts courants de Foucault électriques à l'intérieur du matériau, ce qui nécessite des fréquences et des niveaux de puissance spécifiques pour être efficace.

Le principal défi du chauffage par induction de l'aluminium est sa nature de matériau non magnétique et hautement conducteur. Bien que sa conductivité permette le chauffage par courants de Foucault, son absence de propriétés magnétiques signifie qu'il ne bénéficie pas de l'effet de chauffage par hystérésis efficace, ce qui exige des fréquences plus élevées et plus de puissance pour obtenir les résultats souhaités par rapport à l'acier.

Comment fonctionne fondamentalement le chauffage par induction

Pour comprendre les défis spécifiques liés à l'aluminium, nous devons d'abord passer en revue les deux mécanismes fondamentaux du chauffage par induction.

Le rôle d'un champ magnétique alternatif

Une bobine d'induction, alimentée par un courant alternatif (CA) à haute fréquence, génère un champ magnétique qui change rapidement. Lorsqu'une pièce conductrice, comme un morceau de métal, est placée dans ce champ, elle induit des courants électriques à l'intérieur de la pièce elle-même.

Deux mécanismes de chauffage clés

Ce processus génère de la chaleur de deux manières distinctes :

- Chauffage par courants de Foucault : Le champ magnétique induit des courants électriques circulaires, ou courants de Foucault, à l'intérieur du métal. La résistance électrique naturelle du matériau fait que ces courants génèrent de la chaleur (pertes I²R), un peu comme l'élément d'une cuisinière électrique.

- Chauffage par hystérésis : Ce mécanisme ne se produit que dans les matériaux magnétiques comme le fer et l'acier. Le champ magnétique qui change rapidement fait que les domaines magnétiques à l'intérieur du matériau inversent rapidement leur polarité. Ce frottement interne génère une quantité significative de chaleur.

Les spécificités du chauffage de l'aluminium

Les propriétés uniques de l'aluminium signifient qu'un seul de ces deux mécanismes de chauffage est en jeu, ce qui dicte l'approche entière.

L'effet des courants de Foucault dans l'aluminium

L'aluminium est un excellent conducteur électrique. Cette propriété permet la génération de très forts courants de Foucault lorsqu'il est placé dans un champ magnétique, ce qui en fait la seule source de chaleur dans le processus d'induction.

L'absence d'hystérésis magnétique

L'aluminium est un matériau paramagnétique, ce qui signifie qu'il est effectivement non magnétique. Par conséquent, il ne subit pas de chauffage par hystérésis. C'est la plus grande différence entre le chauffage de l'aluminium et le chauffage de l'acier, car le processus perd une source majeure de production de chaleur efficace à basse fréquence.

Haute conductivité thermique et électrique

La conductivité thermique élevée de l'aluminium signifie que la chaleur se propage très rapidement dans toute la pièce, ce qui peut être un avantage pour un chauffage uniforme, mais signifie également que la chaleur peut être rapidement perdue dans l'environnement. Sa conductivité électrique élevée (faible résistivité) signifie également que la génération de chaleur par courants de Foucault nécessite un flux de courant nettement plus important que pour l'acier.

Comprendre les compromis

La physique du chauffage de l'aluminium a un impact direct sur l'équipement et le processus requis pour une application réussie.

Exigences de fréquence plus élevées

Pour compenser l'absence d'hystérésis et la faible résistance électrique de l'aluminium, l'alimentation par induction doit fonctionner à une fréquence beaucoup plus élevée. Des fréquences plus élevées forcent les courants de Foucault à circuler dans une couche plus mince près de la surface de la pièce (l'« effet de peau »), concentrant l'effet de chauffage et rendant le processus plus efficace.

Consommation d'énergie accrue

Chauffer l'aluminium à une température cible nécessite souvent plus de puissance et de temps qu'une pièce d'acier équivalente. L'énergie qui aurait été générée par l'hystérésis doit être entièrement compensée par des courants de Foucault plus forts, ce qui exige un système d'induction plus puissant.

La conception précise de la bobine est essentielle

L'efficacité du chauffage par induction dépend du « couplage », c'est-à-dire de la qualité de la liaison du champ magnétique avec la pièce. En raison des propriétés de l'aluminium, la distance de couplage est souvent plus petite et plus sensible. La conception de la bobine d'induction doit être précisément adaptée à la géométrie de la pièce pour garantir un transfert d'énergie efficace.

Adapter l'approche à votre application

Le choix de la bonne stratégie d'induction dépend entièrement de votre objectif industriel, car les différentes applications ont des exigences différentes en matière de vitesse, d'uniformité et de précision.

- Si votre objectif principal est la fusion ou le moulage : Une densité de puissance élevée est essentielle. Le processus reposera sur une alimentation électrique à moyenne ou haute fréquence et un four bien conçu (souvent un four sans noyau ou à canal) pour contenir le métal en fusion et surmonter les pertes de chaleur rapides.

- Si votre objectif principal est le forgeage ou le formage : La vitesse et l'uniformité thermique sont critiques. Un système à plus haute fréquence est nécessaire pour chauffer rapidement la surface de la billette, permettant à la chaleur de se propager vers l'intérieur pour créer une température constante avant le formage.

- Si votre objectif principal est le brasage ou la soudure : La précision est l'objectif principal. Ici, un système à très haute fréquence et une bobine soigneusement formée sont utilisés pour délivrer la chaleur à une zone très spécifique et localisée sans déformer le matériau environnant.

En comprenant ces principes, vous pouvez concevoir efficacement un processus de chauffage par induction qui exploite les propriétés uniques de l'aluminium pour des résultats réussis et efficaces.

Tableau récapitulatif :

| Propriété | Impact sur le chauffage par induction |

|---|---|

| Non magnétique | Pas de chauffage par hystérésis ; repose uniquement sur les courants de Foucault. |

| Haute conductivité électrique | Nécessite des fréquences et une puissance plus élevées pour un chauffage efficace. |

| Haute conductivité thermique | La chaleur se propage rapidement ; peut entraîner une perte de chaleur rapide si elle n'est pas gérée. |

Optimisez votre processus de chauffage de l'aluminium avec KINTEK

Vous rencontrez des difficultés avec le chauffage inefficace de pièces en aluminium ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, offrant des solutions de chauffage par induction sur mesure qui répondent aux défis uniques des métaux non magnétiques. Nos experts peuvent vous aider à sélectionner le bon système haute fréquence et la bonne conception de bobine pour votre application spécifique, qu'il s'agisse de fusion, de forgeage ou de brasage de précision.

Nous fournissons la technologie et le support pour garantir des résultats rapides, uniformes et écoénergétiques pour vos besoins de laboratoire ou de production.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos exigences en matière de chauffage de l'aluminium et découvrir comment KINTEK peut améliorer l'efficacité de votre processus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux