Oui, un processus de frittage correctement exécuté augmente fondamentalement la résistance d'un matériau. C'est l'un de ses objectifs principaux. Le frittage transforme un ensemble de particules de poudre lâches ou légèrement pressées, qui ont une très faible résistance, en un objet solide et dense en créant de fortes liaisons atomiques entre les particules et en réduisant considérablement la porosité interne qui agit comme un point faible structurel.

L'objectif principal du frittage est de convertir un compact de poudre mécaniquement faible en une pièce dense, solide et fonctionnelle. L'augmentation de la résistance n'est pas un effet secondaire ; c'est le résultat direct de l'utilisation de l'énergie thermique pour éliminer les pores et former une microstructure cohésive et liée.

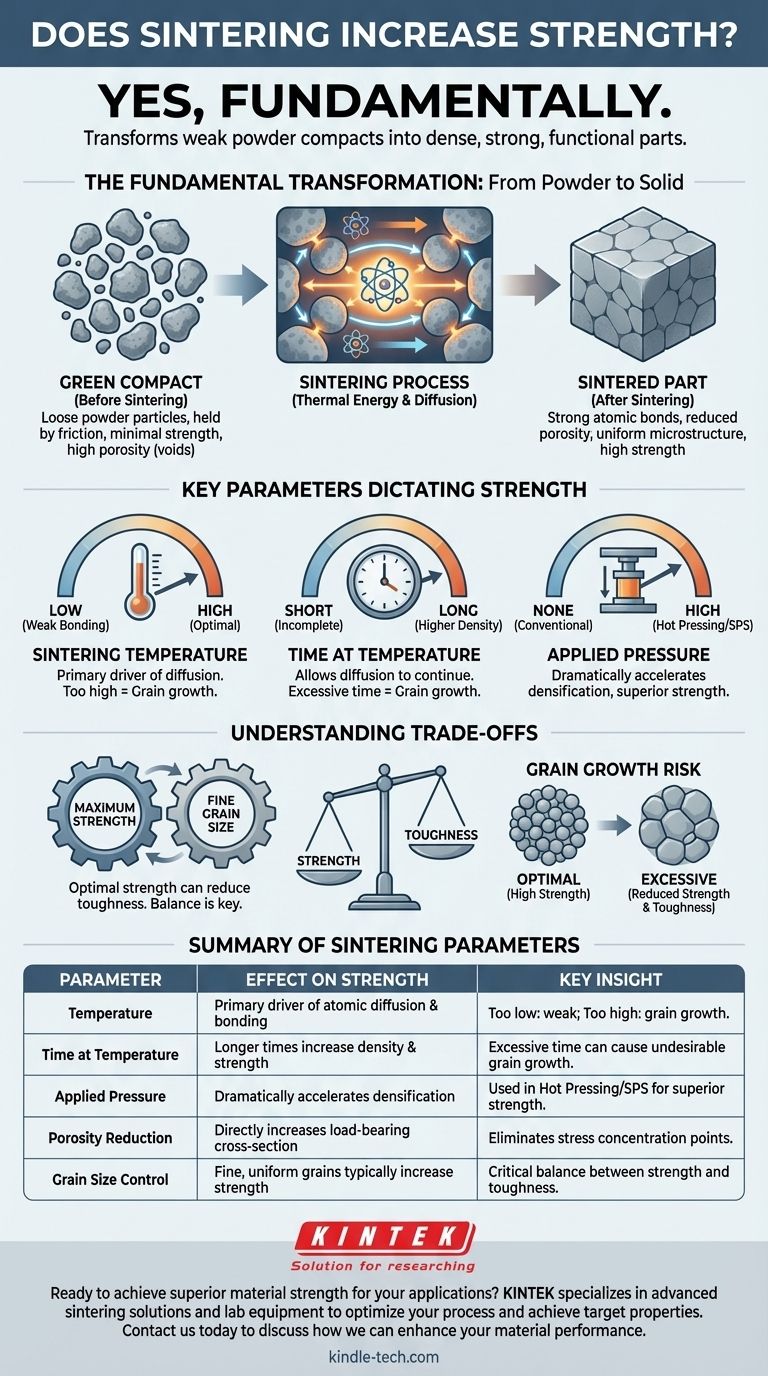

Le mécanisme fondamental : de la poudre au solide

Une pièce formée à partir de poudre avant le frittage (un compact "vert") n'est maintenue ensemble que par la friction et l'imbrication des particules. Elle est cassante et a une résistance minimale. Le frittage initie une profonde transformation microstructurale qui construit la résistance.

Élimination de la porosité

La source la plus importante de faiblesse dans un compact de poudre est l'espace vide, ou porosité, entre les particules. Ces pores agissent comme des concentrateurs de contraintes. Lorsqu'une charge est appliquée, la contrainte s'intensifie aux bords de ces vides internes, entraînant l'initiation de fissures et la rupture à de très faibles forces globales.

Le frittage entraîne le transport de matière au niveau atomique, provoquant la fusion des particules et le rétrécissement, puis la fermeture, des pores entre elles. La réduction de cette porosité augmente drastiquement la surface transversale qui peut supporter une charge, ce qui se traduit directement par une résistance plus élevée.

Création de liaisons atomiques

Aux températures de frittage – qui sont inférieures au point de fusion du matériau – les atomes deviennent très mobiles. Cette mobilité permet aux atomes de diffuser à travers les points de contact entre les particules de poudre individuelles.

Ce processus, connu sous le nom de liaison par diffusion, crée des liaisons métalliques ou céramiques continues et solides. Les points de contact physiques initiaux, faibles, sont remplacés par une structure granulaire unifiée, transformant la collection de particules séparées en un solide unique et cohésif.

Contrôle de la microstructure

Au-delà de la simple densification, le frittage détermine la microstructure finale du matériau, y compris la taille et la forme de ses grains. Ce sont des facteurs critiques qui influencent les propriétés mécaniques.

En contrôlant soigneusement le processus de frittage, vous pouvez concevoir une structure granulaire fine et uniforme. Dans de nombreux matériaux, une taille de grain plus fine est corrélée à une résistance et une dureté plus élevées selon des principes tels que la relation de Hall-Petch.

Paramètres clés qui dictent la résistance finale

L'obtention de la résistance souhaitée n'est pas automatique. Elle dépend d'un contrôle précis des paramètres du processus de frittage, qui influencent directement le taux de densification et la microstructure finale.

Température de frittage

La température est le principal moteur de la diffusion. Si la température est trop basse, les atomes ne seront pas suffisamment mobiles pour faciliter la liaison et la fermeture des pores, ce qui entraînera une pièce faible et poreuse. Si elle est trop élevée, elle peut entraîner une croissance excessive des grains ou même une fusion localisée, ce qui peut être préjudiciable aux propriétés finales.

Temps de maintien à température (temps de palier)

La durée du processus de frittage à la température maximale permet à la diffusion de se poursuivre. Un temps de maintien plus long conduit généralement à une densité et une résistance plus élevées. Cependant, comme pour la température, un temps excessif peut également provoquer une croissance indésirable des grains.

Pression appliquée

Certaines techniques de frittage avancées, comme le pressage à chaud (Hot Pressing) ou le frittage plasma par étincelles (SPS), appliquent une pression externe pendant le chauffage. Cette pression force physiquement les particules à se rapprocher, brisant les oxydes de surface et accélérant considérablement le processus de densification. Cela se traduit souvent par une densité et une résistance supérieures par rapport au frittage conventionnel sans pression.

Comprendre les compromis

Optimiser uniquement pour la résistance peut entraîner des compromis dans d'autres domaines. Un résultat d'ingénierie réussi dépend de la compréhension de ces équilibres.

Résistance vs. Ténacité

Les conditions qui produisent une résistance maximale, comme l'obtention de la plus petite taille de grain possible, peuvent parfois réduire la ductilité ou la ténacité d'un matériau (sa capacité à absorber de l'énergie et à se déformer sans se fracturer). La microstructure idéale est souvent un compromis adapté aux exigences spécifiques de l'application.

Le risque de croissance excessive des grains

Le principal défi dans de nombreuses opérations de frittage est d'atteindre une densité complète sans provoquer de croissance significative des grains. Les gros grains peuvent, dans de nombreux cas, diminuer la résistance et la ténacité à la rupture. C'est pourquoi le contrôle de la température et du temps est si critique.

Le coût de la pleine densité

Bien qu'une densité plus élevée signifie presque toujours une résistance plus élevée, atteindre 100 % de la densité théorique du matériau peut être difficile et coûteux. Pour de nombreuses applications, atteindre une densité de 92 à 98 % fournit un niveau de résistance plus que suffisant, offrant un meilleur équilibre entre performance et coût de fabrication.

Comment appliquer cela à votre objectif

Votre approche du frittage doit être guidée par les propriétés mécaniques spécifiques requises par votre composant final.

- Si votre objectif principal est une résistance et une dureté maximales : Privilégiez l'obtention de la plus haute densité possible avec une structure granulaire fine et uniforme. Cela peut nécessiter des températures plus élevées, des temps plus longs ou l'utilisation de techniques de frittage assisté par pression.

- Si votre objectif principal est une production rentable : Visez un niveau de densité qui répond aux spécifications de résistance minimales pour l'application. Évitez les coûts de temps et d'énergie supplémentaires associés à la recherche d'une densité quasi-complète si elle n'est pas requise.

- Si votre objectif principal est un équilibre entre résistance et ténacité : Contrôlez soigneusement le cycle de frittage pour obtenir une densification suffisante tout en empêchant activement une croissance excessive des grains, car cela donne souvent la meilleure combinaison de propriétés.

En maîtrisant ces principes, vous pouvez concevoir intentionnellement la structure interne d'un matériau pour obtenir les performances précises dont vous avez besoin.

Tableau récapitulatif :

| Paramètre de frittage | Effet sur la résistance | Insight clé |

|---|---|---|

| Température | Moteur principal de la diffusion atomique et de la liaison | Trop basse : liaison faible ; Trop élevée : croissance des grains/fusion |

| Temps à température | Des temps plus longs augmentent la densité et la résistance | Un temps excessif peut provoquer une croissance indésirable des grains |

| Pression appliquée | Accélère considérablement la densification | Utilisée dans des techniques comme le pressage à chaud/SPS pour une résistance supérieure |

| Réduction de la porosité | Augmente directement la section transversale porteuse | Élimine les points de concentration des contraintes des vides internes |

| Contrôle de la taille des grains | Des grains fins et uniformes augmentent généralement la résistance | Équilibre critique entre résistance et ténacité |

Prêt à atteindre une résistance matérielle supérieure pour vos applications ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de frittage avancées et d'équipements de laboratoire qui vous aident à contrôler précisément les propriétés des matériaux. Que vous ayez besoin d'une résistance maximale, d'une production rentable ou d'un équilibre entre résistance et ténacité, notre expertise en traitement thermique peut vous aider à optimiser vos paramètres de frittage.

Notre équipe peut vous aider à :

- Sélectionner l'équipement de frittage adapté à vos exigences matérielles spécifiques

- Développer des cycles de frittage optimisés pour atteindre votre densité et microstructure cibles

- Équilibrer les propriétés mécaniques pour répondre aux besoins de performance de votre application

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de vos matériaux grâce à un frittage de précision. Contactez nos experts pour commencer à optimiser votre processus !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la fonction d'un four à atmosphère tubulaire dans la synthèse du Li2MnSiO4 ? Obtenir des matériaux de batterie de haute pureté

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie

- Quels sont les principaux composants d'un four industriel ? Explorez les éléments essentiels pour un chauffage de précision

- Quelle est la fonction principale d'un four de frittage à haute température sous atmosphère contrôlée dans la fabrication de composites Ni-Al2O3-TiO2 ?