Pour les projets nécessitant des prototypes haute fidélité et des séries de production à faible volume, le moulage sous vide est un processus remarquablement précis. Il atteint généralement une tolérance dimensionnelle de ±0,3 % de la dimension nominale. Pour les pièces plus petites, une tolérance de base courante est d'environ ±0,15 mm sur le premier millimètre.

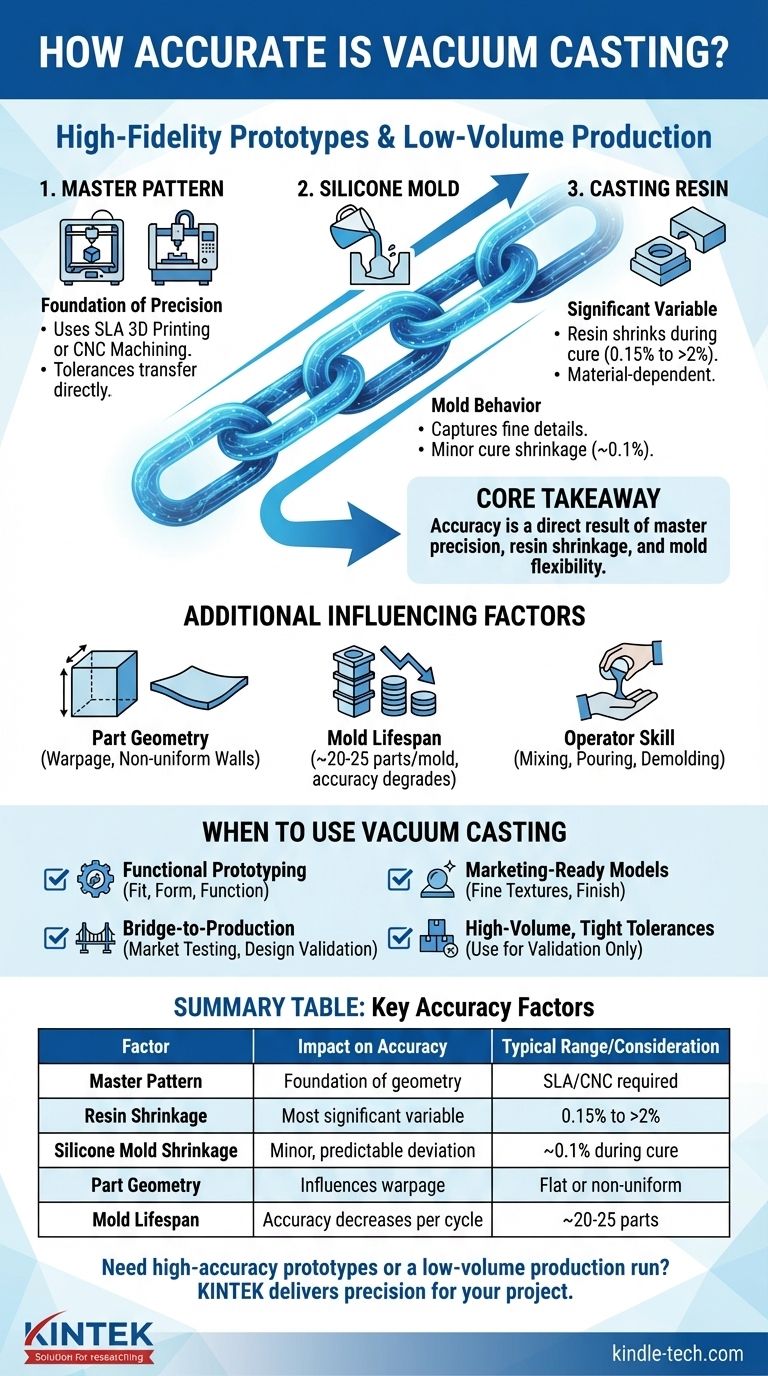

Le point essentiel à retenir est que la précision du moulage sous vide n'est pas un chiffre unique, mais le résultat direct de trois facteurs clés : la précision du modèle maître, le retrait prévisible de la résine de coulée et la flexibilité inhérente du moule en silicone.

Qu'est-ce qui régit la précision du moulage sous vide ?

Pour vraiment comprendre si le processus convient à votre pièce, vous devez examiner les variables qui contribuent aux dimensions finales. La précision est une chaîne de dépendances, commençant par votre modèle maître.

Le modèle maître : Votre fondation de précision

La pièce moulée finale ne peut jamais être plus précise que le modèle maître utilisé pour créer le moule. Ce modèle initial est la source de toute la géométrie subséquente.

Des méthodes de haute précision telles que l'impression 3D SLA (Stéréolithographie) ou l'usinage CNC sont utilisées pour créer le maître. Les tolérances de cette étape initiale se répercutent directement sur le produit final.

Comportement du moule en silicone

Un caoutchouc de silicone liquide est versé autour du modèle maître pour créer le moule. Bien que ce matériau soit excellent pour capturer les détails de surface fins, il présente ses propres comportements physiques.

Le silicone lui-même subit un léger retrait lors de sa polymérisation, généralement autour de 0,1 %. Ceci est pris en compte dans la conception, mais c'est une source de déviation mineure.

Retrait de la résine de coulée

C'est souvent le facteur le plus important affectant la précision dimensionnelle. Les résines polyuréthanes utilisées dans le moulage sous vide se rétractent lorsqu'elles subissent une réaction chimique pour durcir et se solidifier.

Les fabricants de matériaux fournissent des fiches techniques spécifiant le taux de retrait pour chaque résine, qui peut varier de 0,15 % à plus de 2 %. Les techniciens expérimentés en tiennent compte, mais cela reste une variable critique.

Géométrie et taille de la pièce

La conception de votre pièce joue un rôle direct dans sa précision finale.

Les pièces grandes et plates sont plus susceptibles de se déformer, tandis que les pièces présentant une épaisseur de paroi non uniforme peuvent avoir un retrait variable, entraînant des contraintes internes et une légère distorsion.

Comprendre les compromis

Le moulage sous vide offre un équilibre exceptionnel de caractéristiques, mais il est crucial de reconnaître ses limites par rapport à d'autres processus.

Précision par rapport à la durée de vie du moule

Un seul moule en silicone peut généralement produire 20 à 25 pièces. Cependant, le moule se dégrade légèrement à chaque cycle de coulée.

Cela signifie que la 20e pièce extraite d'un moule peut avoir des tolérances légèrement plus lâches et des détails moins nets que la première pièce. Pour une précision constante sur une série, de nouveaux moules peuvent être nécessaires.

Ce n'est pas un remplacement pour l'outillage dur

Le moulage sous vide n'est pas un substitut direct au moulage par injection à grand volume. Le moulage par injection utilise des outils en acier robustes capables de produire des centaines de milliers de pièces hautement répétables avec des tolérances plus serrées.

Le compromis est le coût et la rapidité. Un outil en acier est des ordres de grandeur plus coûteux et plus long à créer qu'un moule en silicone.

L'influence de l'habileté de l'opérateur

Le processus implique un degré important de compétence humaine. Un mélange approprié de la résine, un versement contrôlé et un démoulage prudent dépendent tous d'un technicien expérimenté pour minimiser la variabilité et garantir le meilleur résultat possible.

Le moulage sous vide est-il suffisamment précis pour votre projet ?

Utilisez ces directives pour déterminer si le processus correspond à votre objectif spécifique.

- Si votre objectif principal est le prototypage fonctionnel : Le moulage sous vide est un excellent choix, car sa précision est plus que suffisante pour les tests d'ajustement, de forme et de fonction avec des matériaux de qualité production.

- Si votre objectif principal est de créer des modèles prêts pour le marketing : Sa capacité à reproduire des textures fines et à produire une finition de surface impeccable en fait une option supérieure.

- Si votre objectif principal est une série de transition vers la production : Il est idéal pour produire quelques centaines de pièces afin de tester le marché ou de valider une conception avant de s'engager dans un outillage en acier coûteux pour le moulage par injection.

- Si votre objectif principal est la fabrication à grand volume avec des tolérances très serrées : Vous devriez prévoir d'utiliser le moulage sous vide pour la validation, puis de passer au moulage par injection ou à l'usinage CNC pour la production de masse.

En comprenant ces facteurs, vous pouvez exploiter en toute confiance l'équilibre unique du moulage sous vide entre vitesse, qualité des matériaux et précision pour votre application.

Tableau récapitulatif :

| Facteur | Impact sur la précision | Plage typique / Considération |

|---|---|---|

| Modèle maître | Fondation de toute la géométrie | Impression 3D SLA ou usinage CNC requis |

| Retrait de la résine | Variable la plus significative | 0,15 % à plus de 2 % (dépend du matériau) |

| Retrait du moule en silicone | Déviation mineure et prévisible | ~0,1 % pendant la polymérisation |

| Géométrie de la pièce | Influence la déformation et la distorsion | Les grandes surfaces planes ou les parois non uniformes sont difficiles |

| Durée de vie du moule | La précision diminue légèrement à chaque cycle | ~20-25 pièces par moule pour une qualité constante |

Besoin de prototypes de haute précision ou d'une série de production à faible volume ?

Le moulage sous vide de KINTEK offre la précision dont vous avez besoin pour les tests fonctionnels et les modèles prêts pour le marché. Notre expertise en équipement de laboratoire et consommables garantit que votre projet bénéficie d'une sélection optimale des matériaux et d'une technique qualifiée.

Discutons de vos exigences de tolérance spécifiques et de vos objectifs de projet. Contactez nos experts dès aujourd'hui pour savoir si le moulage sous vide est la bonne solution pour vous !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés