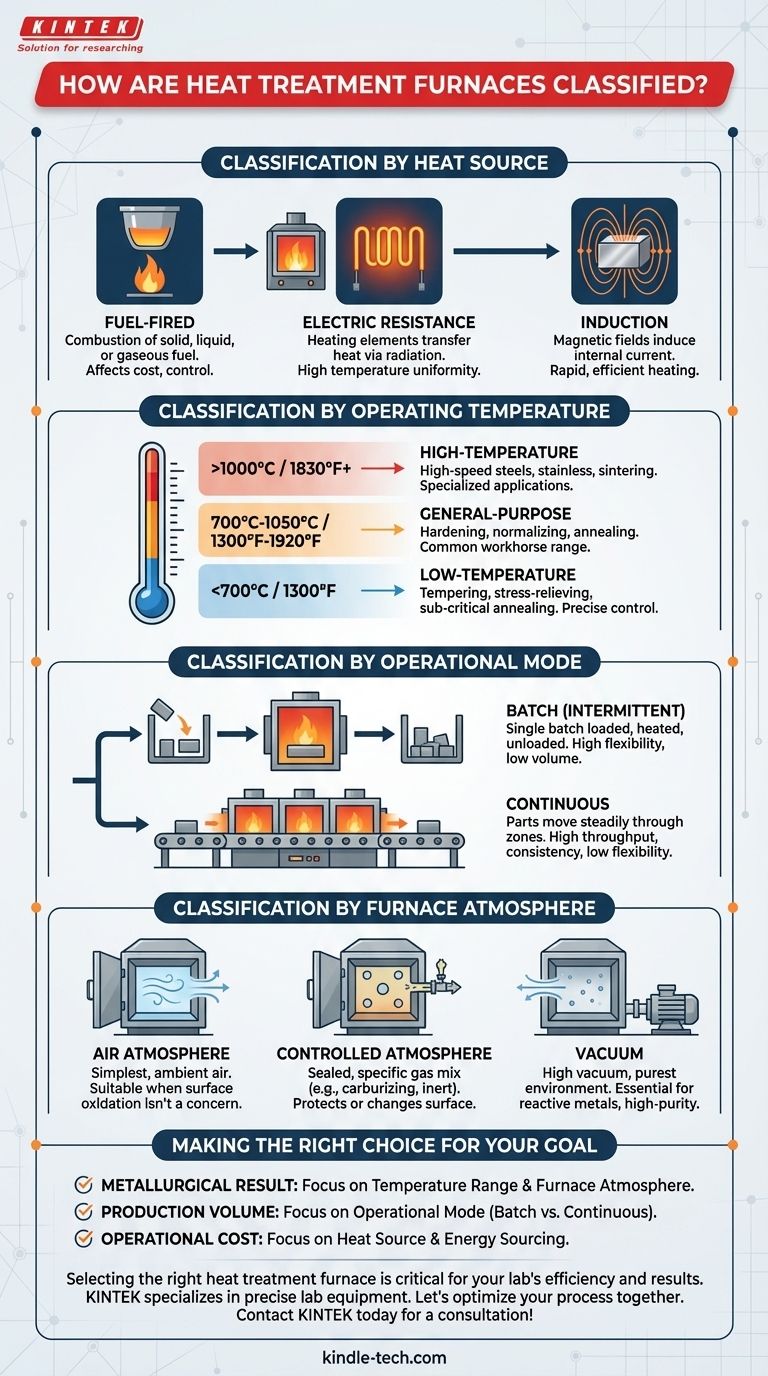

En fin de compte, il n'existe pas de méthode unique pour classer un four de traitement thermique. Au lieu de cela, ils sont catégorisés en fonction de plusieurs critères distincts, chacun répondant à une question technique ou opérationnelle différente. Les méthodes de classification les plus courantes sont par la source de chaleur, la température maximale de fonctionnement du four, son mode de fonctionnement (discontinu ou continu) et le type d'atmosphère qu'il peut maintenir.

La manière la plus efficace de classer un four est d'aligner la méthode de classification avec votre objectif principal. Se concentrer sur le processus métallurgique exige une classification par température et atmosphère, tandis que se concentrer sur l'économie de production nécessite une classification par source de chaleur et mode de fonctionnement.

Classification par source de chaleur

La méthode utilisée pour générer de la chaleur est un facteur de différenciation fondamental, ayant un impact sur les coûts d'exploitation, le contrôle de la température et les types de processus qu'un four peut réaliser.

Fours à combustible

Ces fours génèrent de la chaleur par la combustion de combustible. Ils sont souvent sous-classés par le type de combustible utilisé, tel que solide (charbon, coke), liquide (kérosène, pétrole) ou gazeux (gaz naturel, gaz de gazogène). Le choix dépend fortement de la disponibilité et du coût du combustible local.

Fours à résistance électrique

Ces fours utilisent des éléments chauffants spécialisés qui deviennent incandescents lorsqu'un courant électrique élevé les traverse, transférant la chaleur principalement par rayonnement. Ils offrent une excellente uniformité et un excellent contrôle de la température. Ils peuvent être classés davantage par le matériau de leurs éléments chauffants, tels que le fil de nichrome, les tiges de carbure de silicium ou les tiges de disiliciure de molybdène, ce qui détermine leur température maximale.

Fours à induction

Les fours à induction utilisent de puissants champs magnétiques à haute fréquence pour induire un courant électrique directement dans la pièce métallique elle-même. Cette génération de courant interne (courants de Foucault) provoque un chauffage rapide et efficace du matériau de l'intérieur vers l'extérieur. Ils sont souvent classés par fréquence de fonctionnement, telle que moyenne fréquence (500 Hz-10 kHz) ou haute fréquence (70-200 kHz).

Classification par température de fonctionnement

La plage de température d'un four dicte les processus métallurgiques qu'il peut exécuter. C'est l'une des façons les plus courantes de catégoriser les fours pour des applications spécifiques.

Fours à basse température (jusqu'à 700°C / 1300°F)

Ces fours sont conçus pour des processus tels que le revenu, la détente et le recuit sous-critique. Ils offrent un contrôle précis dans une plage où les propriétés de l'acier sont modifiées sans changer sa structure cristalline de base.

Fours à usage général (700°C à 1050°C / 1300°F à 1920°F)

C'est la plage de travail pour de nombreux traitements thermiques courants, y compris la trempe, la normalisation et le recuit de la plupart des aciers au carbone et alliés.

Fours à haute température (1000°C à 1400°C+ / 1830°F à 2550°F+)

Nécessaires pour des applications spécialisées, ces fours gèrent le traitement des aciers rapides, de certains aciers inoxydables et le frittage des métaux en poudre. Les fours avec des éléments en silicium-molybdène ou un chauffage par induction sont courants dans cette plage.

Classification par mode de fonctionnement

Cette classification se concentre sur la manière dont le matériau est traité dans le four, ce qui a des implications majeures pour le volume de production, la flexibilité et l'automatisation.

Fours intermittents (à lot)

Dans un four à lot, une seule pièce ou un "lot" de pièces est chargé, chauffé pendant le temps requis, puis déchargé. Ceux-ci sont très flexibles et idéaux pour la production à faible volume, les travaux uniques ou les processus aux exigences variées. Un exemple courant est un four à moufle.

Fours continus

Dans un four continu, les pièces se déplacent régulièrement à travers différentes zones de chauffage et de refroidissement. Ceux-ci sont conçus pour une production à grand volume et standardisée où le même processus est répété constamment. Ils offrent un débit et une cohérence élevés mais manquent de la flexibilité des fours à lot.

Classification par atmosphère du four

L'environnement à l'intérieur du four est essentiel pour prévenir les réactions chimiques indésirables, telles que l'oxydation (calamine), ou pour modifier intentionnellement la chimie de surface d'une pièce.

Fours à atmosphère d'air

Ce sont les types les plus simples, où la pièce est chauffée dans l'air ambiant. Ils ne conviennent que pour les processus ou les matériaux où l'oxydation de surface n'est pas une préoccupation. Un four à moufle typique est souvent un four à atmosphère d'air.

Fours à atmosphère contrôlée

Ces fours sont scellés et remplis d'un gaz spécifique ou d'un mélange de gaz pour créer un environnement chimique contrôlé. Ceci est utilisé pour des processus tels que la cémentation (ajout de carbone) ou la carbonitruration (ajout de carbone et d'azote), ou simplement pour fournir une atmosphère inerte (par exemple, argon, azote) afin de protéger la surface de la pièce.

Fours sous vide

Pour les matériaux les plus sensibles qui réagissent même avec des traces de gaz, des fours sous vide sont utilisés. L'air est pompé pour créer un vide poussé, offrant l'environnement le plus pur possible pour le traitement thermique. Ceci est essentiel pour les métaux réactifs comme le titane ou pour les applications de brasage de haute pureté.

Comprendre les compromis

Le choix ou la spécification d'un four implique d'équilibrer des priorités concurrentes. Aucun type de four n'est le meilleur pour toutes les situations.

Coût vs Précision

Les fours à combustible ont souvent des coûts énergétiques opérationnels inférieurs mais peuvent être plus difficiles à contrôler précisément et peuvent introduire des sous-produits de combustion. Les fours électriques offrent une uniformité de température supérieure et un environnement propre, mais peuvent avoir des coûts énergétiques plus élevés.

Débit vs Flexibilité

Les fours continus sont inégalés pour les séries de production à grand volume et répétables, offrant des coûts par pièce faibles. Cependant, ils sont coûteux à installer et inflexibles. Les fours à lot offrent une flexibilité maximale pour des pièces et des processus variés, mais ont un débit global inférieur.

Capacité vs Complexité

L'ajout d'un contrôle d'atmosphère ou de vide augmente considérablement la capacité d'un four, mais ajoute également des coûts, une complexité et des exigences de maintenance significatifs. Un simple four à air est facile à utiliser, tandis qu'un four sous vide nécessite des connaissances et un équipement spécialisés.

Faire le bon choix pour votre objectif

La lentille à travers laquelle vous classez un four doit refléter directement votre objectif principal.

- Si votre objectif principal est d'obtenir un résultat métallurgique spécifique : Classez d'abord par plage de température et atmosphère du four pour vous assurer que les exigences du matériau sont satisfaites.

- Si votre objectif principal est le volume de production et l'efficacité : Classez par mode de fonctionnement (lot vs continu) pour correspondre à votre stratégie de fabrication.

- Si votre objectif principal est le coût d'exploitation et l'approvisionnement en énergie : Classez par source de chaleur (combustible, électrique, induction) pour vous aligner sur votre budget et les services publics disponibles.

En comprenant ces cadres de classification distincts, vous pouvez évaluer un four en fonction de son adéquation directe à vos objectifs techniques et opérationnels spécifiques.

Tableau récapitulatif :

| Méthode de classification | Catégories clés | Objectif d'application principal |

|---|---|---|

| Source de chaleur | À combustible, à résistance électrique, à induction | Coût d'exploitation et approvisionnement en énergie |

| Température de fonctionnement | Basse température (<700°C), Usage général (700-1050°C), Haute température (>1000°C) | Exigences du processus métallurgique |

| Mode de fonctionnement | À lot (intermittent), Continu | Volume de production et flexibilité |

| Atmosphère du four | Air, Atmosphère contrôlée, Vide | Intégrité et pureté de la surface du matériau |

Choisir le bon four de traitement thermique est essentiel pour l'efficacité et les résultats de votre laboratoire. Le cadre de classification montre que le meilleur choix dépend de vos objectifs spécifiques : résultat métallurgique, volume de production ou coût d'exploitation.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis. Que vous ayez besoin d'un four à lot pour une R&D flexible ou d'un four sous vide à haute température pour des matériaux sensibles, nos experts peuvent vous aider à naviguer dans les compromis et à identifier la solution idéale pour les défis uniques de votre laboratoire.

Optimisons ensemble votre processus de traitement thermique. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température