Améliorer votre brasage revient à contrôler quelques variables clés. Bien que les paramètres essentiels de température de maintien et de temps soient critiques, ils ne représentent qu'une partie de l'équation. Pour vraiment maîtriser le brasage, vous devez également perfectionner la préparation du joint, y compris la propreté et le jeu, et appliquer la chaleur de manière stratégique pour permettre à l'action capillaire de faire son travail.

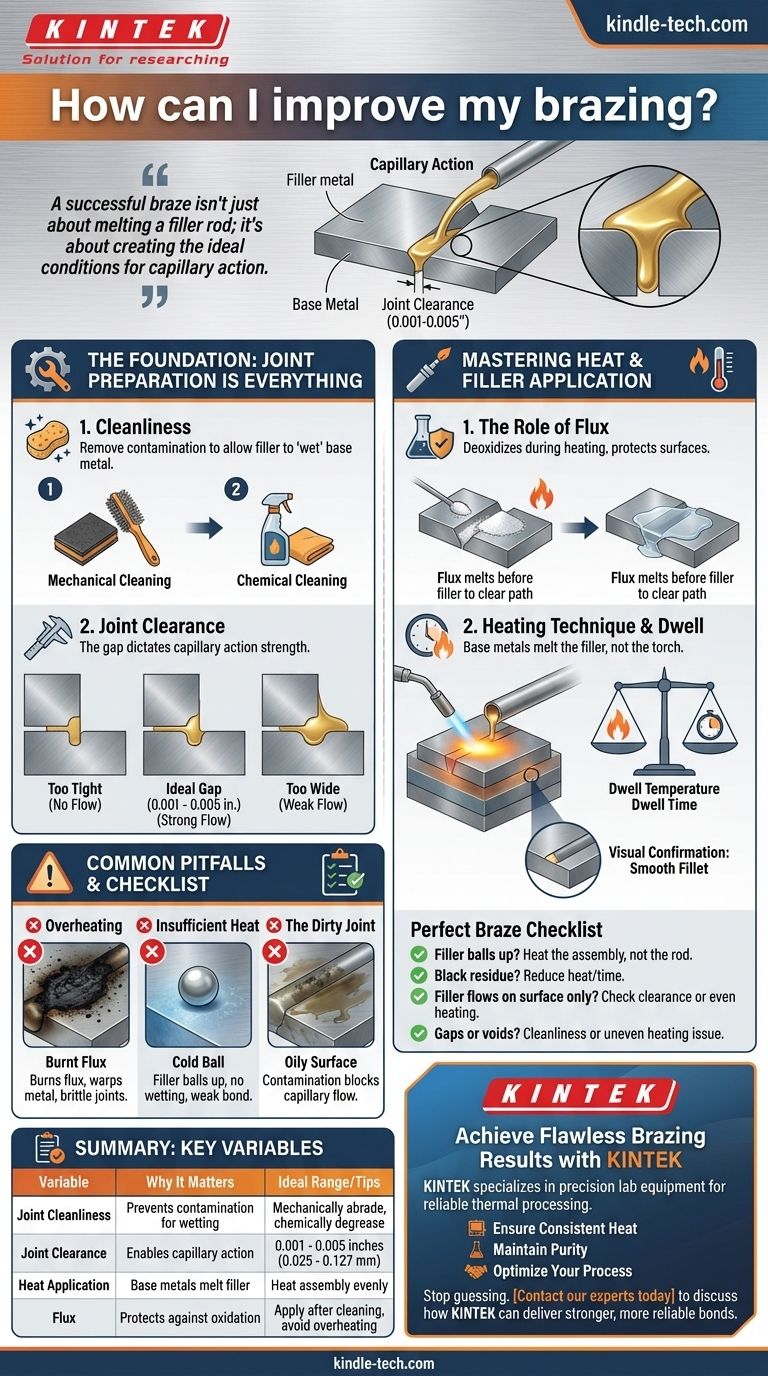

Un brasage réussi n'est pas seulement une question de fusion d'une baguette d'apport ; il s'agit de créer les conditions idéales pour l'action capillaire. Cela signifie que le joint doit être impeccablement propre, avoir le bon écartement, et être chauffé uniformément pour attirer le métal d'apport en fusion dans le joint, formant ainsi une liaison complète et solide.

La Fondation : Pourquoi la préparation du joint est primordiale

De nombreux échecs de brasage sont attribués à une mauvaise préparation bien avant qu'un chalumeau ne soit allumé. Si le métal d'apport n'a nulle part où aller ou si son chemin est bloqué, aucune quantité de chaleur ne réparera le joint.

Le rôle critique de la propreté

Le principal ennemi d'un bon brasage est la contamination. Les oxydes, les huiles et la saleté créent une barrière qui empêche le métal d'apport de « mouiller » les surfaces du métal de base et de s'y lier.

Le nettoyage est un processus en deux étapes. La première est le nettoyage mécanique (à l'aide d'un chiffon abrasif, d'une brosse métallique ou d'une lime) pour éliminer les oxydes lourds et créer une surface fraîche. Ceci est suivi par le nettoyage chimique (à l'aide d'un dégraissant) pour éliminer toute huile ou graisse.

Comprendre le jeu du joint (l'écartement)

Le brasage repose sur l'action capillaire, la force qui attire un liquide dans un espace étroit. Le jeu entre les deux pièces que vous assemblez — le jeu du joint — est donc l'un des facteurs les plus critiques.

Si le jeu est trop serré, il n'y a pas de place pour que le métal d'apport s'écoule. Si le jeu est trop large, l'action capillaire sera trop faible pour attirer l'apport et remplir complètement le joint.

Pour la plupart des métaux d'apport courants, le jeu idéal se situe entre 0,001 et 0,005 pouce (0,025 - 0,127 mm). Cet écart étroit est ce qui crée la forte traction capillaire nécessaire pour un joint réussi.

Le rôle du décapant (Flux)

Le décapant est un agent chimique qui agit comme un dés-oxydant pendant le processus de chauffage. Même après avoir nettoyé vos pièces, les chauffer provoquera la formation instantanée de nouveaux oxydes.

Le décapant fond avant le métal d'apport, se répandant sur la zone du joint. Il dissout tous les oxydes nouvellement formés et protège les surfaces contre une oxydation ultérieure, dégageant ainsi la voie pour que le métal d'apport s'écoule librement. Rappelez-vous, le décapant aide au nettoyage ; il ne le remplace pas.

Maîtriser l'application de la chaleur et de l'apport

Avec un joint propre et un jeu approprié, votre attention se porte sur le contrôle de la chaleur. L'objectif est de faire en sorte que les métaux de base — et non la flamme du chalumeau — fassent fondre le métal d'apport.

Le principe de la « Température et du Temps de Maintien »

La température de maintien est le point auquel les métaux de base sont suffisamment chauds pour faire fondre le métal d'apport au contact. Le temps de maintien est la durée pendant laquelle vous maintenez cette chaleur pour permettre à l'apport de s'écouler et de remplir complètement le joint.

C'est un équilibre délicat. Trop peu de chaleur et l'apport ne s'écoulera pas. Trop de chaleur pendant trop longtemps et vous risquez d'endommager les pièces ou de brûler le décapant.

Technique de chauffage : Les métaux de base d'abord

Une erreur courante est de chauffer la baguette d'apport directement avec le chalumeau. Cela fera fondre l'apport, mais il coulera probablement sur une surface de métal de base froide sans adhérer.

La méthode correcte consiste à chauffer les métaux de base uniformément. Concentrez le chalumeau sur l'assemblage, en particulier sur la pièce la plus épaisse ou la plus massive, jusqu'à ce qu'elle atteigne la température de brasage. Ensuite, touchez simplement la baguette d'apport au joint chaud. La chaleur des métaux de base devrait la faire fondre instantanément, l'attirant dans le jeu par action capillaire.

Observer l'écoulement

Lorsque le métal d'apport fond, vous devriez le voir disparaître rapidement dans le joint. Un joint correctement chauffé et préparé aspirera l'apport jusqu'à l'autre côté, créant souvent un petit cordon soigné. C'est la confirmation visuelle d'un brasage réussi.

Comprendre les pièges et les échecs courants

Le diagnostic d'un brasage raté conduit presque toujours à un principe fondamental qui a été omis.

Surchauffe : Le tueur silencieux

Appliquer trop de chaleur est aussi mauvais que pas assez. La surchauffe brûle le décapant, le rendant noir et inutile comme agent nettoyant. Cela arrête net l'écoulement de l'apport. Cela peut également déformer les métaux de base ou créer des couches d'alliage fragiles dans le joint, l'affaiblissant considérablement.

Chaleur insuffisante : Le joint froid

Si les métaux de base ne sont pas assez chauds, le métal d'apport ne parviendra pas à « mouiller » la surface. Il aura tendance à former une boule ou une masse épaisse et pâteuse à l'extérieur du joint sans y pénétrer. Cela crée une liaison superficielle avec pratiquement aucune résistance.

Le joint sale : L'échec le plus courant

Si vous avez appliqué suffisamment de chaleur mais que le métal d'apport refuse toujours de s'écouler dans le joint, la cause est presque certainement la contamination. Une couche invisible d'oxyde ou d'huile bloque le chemin capillaire. Il n'y a pas d'autre solution que d'arrêter, de nettoyer soigneusement les pièces, de réappliquer le décapant et de recommencer.

Une liste de contrôle pour un brasage parfait

Utilisez cette liste pour diagnostiquer les problèmes et guider votre processus.

- Si votre métal d'apport forme des billes et ne s'écoule pas : Votre métal de base n'est probablement pas assez chaud, ou le joint est contaminé. Concentrez-vous sur le chauffage de l'assemblage du joint, pas de la baguette d'apport.

- Si vous voyez des résidus noirs et friables : Vous avez surchauffé le joint et brûlé le décapant. Réduisez votre temps de chauffage ou utilisez un réglage de flamme plus faible.

- Si l'apport s'écoule à la surface mais pas dans le joint : Votre jeu de joint est probablement incorrect (trop serré ou trop lâche), ou vous ne chauffez pas l'ensemble de l'assemblage uniformément.

- Si vous avez des espaces ou des vides dans le joint final : Cela indique un problème de propreté ou un chauffage inégal qui a empêché l'apport d'atteindre toutes les zones par action capillaire.

Maîtriser ces fondamentaux transformera votre brasage d'un jeu de hasard en un processus d'ingénierie fiable et reproductible.

Tableau récapitulatif :

| Variable clé | Pourquoi c'est important | Plage idéale / Conseils |

|---|---|---|

| Propreté du joint | Prévient la contamination ; permet au métal d'apport de « mouiller » le métal de base. | Abraser mécaniquement, puis dégraisser chimiquement. |

| Jeu du joint | Permet à l'action capillaire d'attirer le métal d'apport dans le joint. | 0,001 - 0,005 pouce (0,025 - 0,127 mm). |

| Application de la chaleur | Les métaux de base doivent faire fondre l'apport, pas le chalumeau. | Chauffer l'assemblage uniformément, en se concentrant sur les sections plus épaisses. |

| Décapant (Flux) | Protège contre l'oxydation pendant le chauffage ; dissout les nouveaux oxydes. | Appliquer après le nettoyage ; éviter la surchauffe pour ne pas le brûler. |

Obtenez des résultats de brasage impeccables avec KINTEK

Vous avez des difficultés avec des joints incohérents ou un métal d'apport qui ne s'écoule pas ? La qualité de votre brasage est directement liée au contrôle de votre processus et de votre équipement. KINTEK se spécialise dans les équipements de laboratoire de précision et les consommables qui soutiennent un traitement thermique fiable.

Nous fournissons les outils et l'expertise pour vous aider à :

- Assurer une chaleur constante : Nos fours et systèmes de chauffage offrent un contrôle précis de la température pour des résultats uniformes.

- Maintenir la pureté : Des décapants et agents nettoyants de haute qualité préviennent la contamination pour un mouillage parfait.

- Optimiser votre processus : Obtenez des conseils d'experts adaptés à vos matériaux spécifiques et à la conception de vos joints.

Cessez de deviner et commencez à maîtriser vos applications de brasage. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et fournir des liaisons plus solides et plus fiables.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage