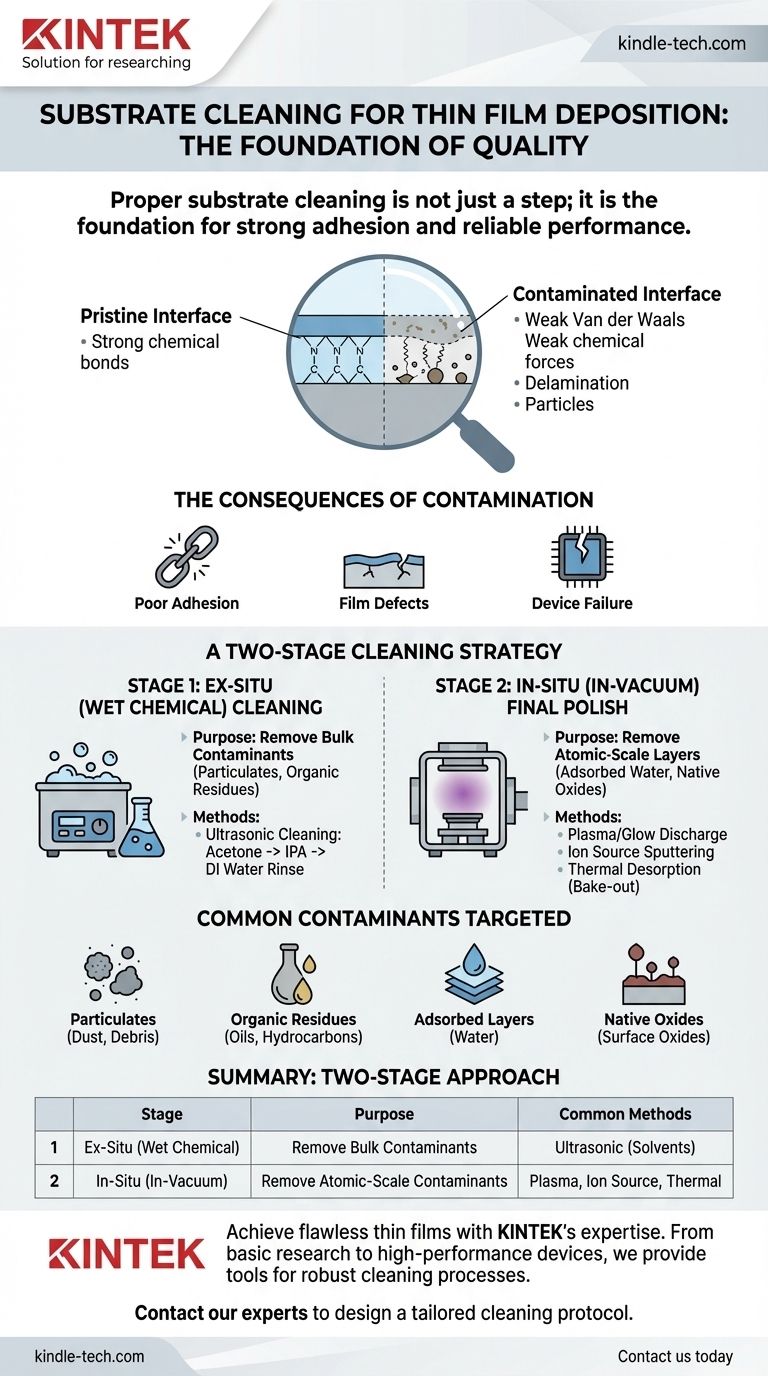

Un nettoyage approprié du substrat n'est pas une étape préliminaire ; c'est le fondement d'un dépôt de couches minces de haute qualité. Le processus implique généralement une approche en plusieurs étapes, commençant par un nettoyage chimique ex-situ utilisant des solvants dans un bain à ultrasons pour éliminer les contaminants en vrac. Ceci est suivi d'une étape de nettoyage critique in-situ à l'intérieur de la chambre à vide, utilisant des méthodes telles que le traitement plasma ou les sources d'ions pour éliminer les dernières couches atomiques de contamination juste avant le début du dépôt.

Le nettoyage du substrat est un processus systématique conçu pour éliminer les contaminants à toutes les échelles, de la poussière et des huiles visibles aux monocouches invisibles d'eau adsorbée et d'oxydes natifs. Ne pas parvenir à une surface véritablement impeccable est la cause la plus fréquente d'une mauvaise adhérence du film, de propriétés incohérentes et de défaillances des dispositifs.

Le rôle critique d'une surface impeccable

Pour créer un film mince de haute intégrité, les atomes déposés doivent former une liaison forte et directe avec les atomes du substrat. Toute couche contaminante interposée agit comme un point faible, compromettant l'ensemble de la structure.

Pourquoi le nettoyage dicte le succès du film

Une surface contaminée empêche fondamentalement une bonne adhérence du film. Les atomes du processus de dépôt atterrissent sur une couche d'huile, d'eau ou de poussière au lieu du substrat lui-même, ce qui conduit à de faibles forces de Van der Waals au lieu de fortes liaisons chimiques.

Cette mauvaise adhérence est la cause principale de la contrainte du film, du pelage et du délaminage, ce qui entraîne la défaillance complète du dispositif ou du revêtement.

L'impact sur les propriétés du film

Les contaminants sont essentiellement des défauts. Ils perturbent la croissance uniforme du film, créant des incohérences dans sa structure et sa densité.

Ces défauts structurels dégradent directement les propriétés fonctionnelles du film. Pour les revêtements optiques, cela peut signifier une transparence réduite ou une réflectivité incorrecte. Pour les films électroniques, cela peut entraîner une résistance électrique plus élevée, des courts-circuits ou des performances imprévisibles.

Les ennemis : contaminants courants

Les stratégies de nettoyage sont conçues pour cibler quatre catégories principales de contaminants :

- Particules : Poussière, fibres et autres débris non fixés.

- Résidus organiques : Huiles provenant de la manipulation (empreintes digitales), fluides d'usinage et hydrocarbures atmosphériques.

- Couches adsorbées : Principalement des molécules d'eau provenant de l'humidité ambiante qui forment rapidement une fine couche sur toute surface exposée.

- Oxydes natifs : Une fine couche d'oxyde qui se forme naturellement sur de nombreux matériaux (comme le silicium ou l'aluminium) lorsqu'ils sont exposés à l'air.

Une stratégie de nettoyage en deux étapes

Un protocole de nettoyage efficace est un coup double : un nettoyage grossier à l'extérieur de la chambre, suivi d'un polissage au niveau atomique à l'intérieur de la chambre.

Étape 1 : Nettoyage ex-situ (chimique humide)

C'est la première ligne de défense, conçue pour éliminer la contamination organique et particulaire en vrac. La méthode la plus courante est le nettoyage par ultrasons.

Le substrat est immergé dans une séquence de solvants — généralement de l'acétone, puis de l'alcool isopropylique (IPA), et enfin de l'eau désionisée (DI). Les ondes sonores à haute fréquence créent des bulles de cavitation microscopiques qui nettoient la surface.

Étape 2 : Polissage final in-situ (sous vide)

Une fois le substrat chargé dans la chambre de dépôt et le vide établi, un nettoyage final est effectué pour éliminer les couches microscopiques restantes.

Le nettoyage par plasma ou décharge luminescente est une technique courante. Un gaz à basse pression (comme l'argon ou l'oxygène) est énergisé par un champ RF, créant un plasma. Les ions énergétiques bombardent doucement la surface, pulvérisant les contaminants finaux.

Le nettoyage par source d'ions offre une approche plus contrôlée. Un canon à ions dédié génère un faisceau d'ions focalisé qui peut être dirigé vers le substrat pour pulvériser physiquement les contaminants et même les oxydes natifs tenaces.

La désorption thermique (préchauffage) implique le chauffage du substrat sous vide. Cela "cuisson" les molécules d'eau adsorbées et autres contaminants volatils, qui sont ensuite éliminés par la pompe à vide. Ceci est souvent utilisé conjointement avec d'autres méthodes in-situ.

Comprendre les compromis

Aucune méthode unique n'est parfaite pour chaque situation. Comprendre leurs limites est essentiel pour concevoir un processus robuste.

Limitations du nettoyage chimique humide

Bien qu'essentiel pour éliminer la contamination grossière, le nettoyage aux solvants n'est jamais l'étape finale. Le processus lui-même peut laisser des traces de résidus, et le substrat est immédiatement recontaminé par la vapeur d'eau atmosphérique dès qu'il est retiré de l'eau désionisée.

Considérations relatives au plasma et aux sources d'ions

Ces méthodes sont extrêmement efficaces mais peuvent être trop agressives si elles ne sont pas contrôlées. Le bombardement ionique à haute énergie peut endommager la structure cristalline du substrat ou implanter des ions, altérant les propriétés de la surface. Le choix du gaz est également critique : l'argon est inerte et utilisé pour la pulvérisation physique, tandis que l'oxygène est réactif et excellent pour le "frittage" (combustion chimique) des résidus organiques.

La conséquence d'un nettoyage insuffisant

Sauter ou mal exécuter le protocole de nettoyage conduit directement à une production à faible rendement. Les films résultants souffriront d'une mauvaise adhérence, d'un délaminage et de propriétés électriques ou optiques incohérentes, ce qui augmentera finalement les coûts et réduira la fiabilité.

Faire le bon choix pour votre application

Votre stratégie de nettoyage doit correspondre à la sensibilité de votre film final.

- Si votre objectif principal est la recherche fondamentale sur les matériaux ou les revêtements non critiques : Un nettoyage aux solvants par ultrasons approfondi suivi d'un préchauffage thermique in-situ pour éliminer l'eau peut être suffisant.

- Si votre objectif principal est les dispositifs optiques ou électroniques de haute performance : Un processus en plusieurs étapes est non négociable, nécessitant un nettoyage par ultrasons suivi d'un traitement plasma ou par source d'ions in-situ.

- Si votre objectif principal est d'éliminer un oxyde natif tenace (par exemple, sur une plaquette de silicium) : Une source d'ions argon in-situ ou un traitement plasma RF est la méthode standard pour pulvériser l'oxyde immédiatement avant le dépôt.

- Si votre objectif principal est d'assurer l'élimination de tous les résidus organiques : Un plasma d'oxygène est très efficace pour "fritter" chimiquement toute contamination hydrocarbonée restante.

En fin de compte, traiter la surface du substrat avec la même précision que le processus de dépôt lui-même est la clé pour obtenir des films minces fiables et performants.

Tableau récapitulatif :

| Étape de nettoyage | Objectif | Méthodes courantes |

|---|---|---|

| Ex-situ (chimique humide) | Éliminer les contaminants en vrac (huiles, particules) | Nettoyage par ultrasons avec solvants (acétone, IPA, eau DI) |

| In-situ (sous vide) | Éliminer les contaminants à l'échelle atomique (eau, oxydes) | Traitement plasma, pulvérisation par source d'ions, désorption thermique |

Obtenez des films minces impeccables grâce à l'expertise de KINTEK en matière de préparation de substrats.

La performance de votre film mince commence avec le substrat. La contamination est la principale cause de défaillance des films, entraînant des retouches coûteuses et de faibles rendements. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les besoins de laboratoire, fournissant les outils et les connaissances pour un processus de nettoyage robuste et fiable, adapté à votre application — de la recherche fondamentale aux dispositifs électroniques de haute performance.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de substrat et de dépôt. Nous vous aiderons à concevoir un protocole de nettoyage qui garantit une forte adhérence, des propriétés de film constantes et une fiabilité maximale des dispositifs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les inconvénients du dépôt chimique en phase vapeur ? Coûts élevés, risques pour la sécurité et limitations des matériaux

- Qu'est-ce que le dépôt chimique en phase vapeur de carbure de silicium ? La clé de la fabrication de semi-conducteurs haute performance

- Quel est le principe de fonctionnement du pulvérisation cathodique magnétron à radiofréquence (RF) ? Un guide pour le dépôt de films minces isolants

- Quels sont les précurseurs utilisés dans la synthèse CVD du graphène ? Choix clés pour une croissance de haute qualité

- Quel est le mécanisme de croissance du graphène ? Un guide étape par étape de la synthèse CVD

- Quels sont les paramètres du processus CVD ? Qualité du film maître, taux et conformité

- Quel est le processus de synthèse des nanotubes de carbone ? Un guide des méthodes et de l'optimisation

- Décrire la structure d'une chambre de procédé utilisée pour le CVD à plasma haute densité (HDP-CVD) ? Explication des caractéristiques clés de conception