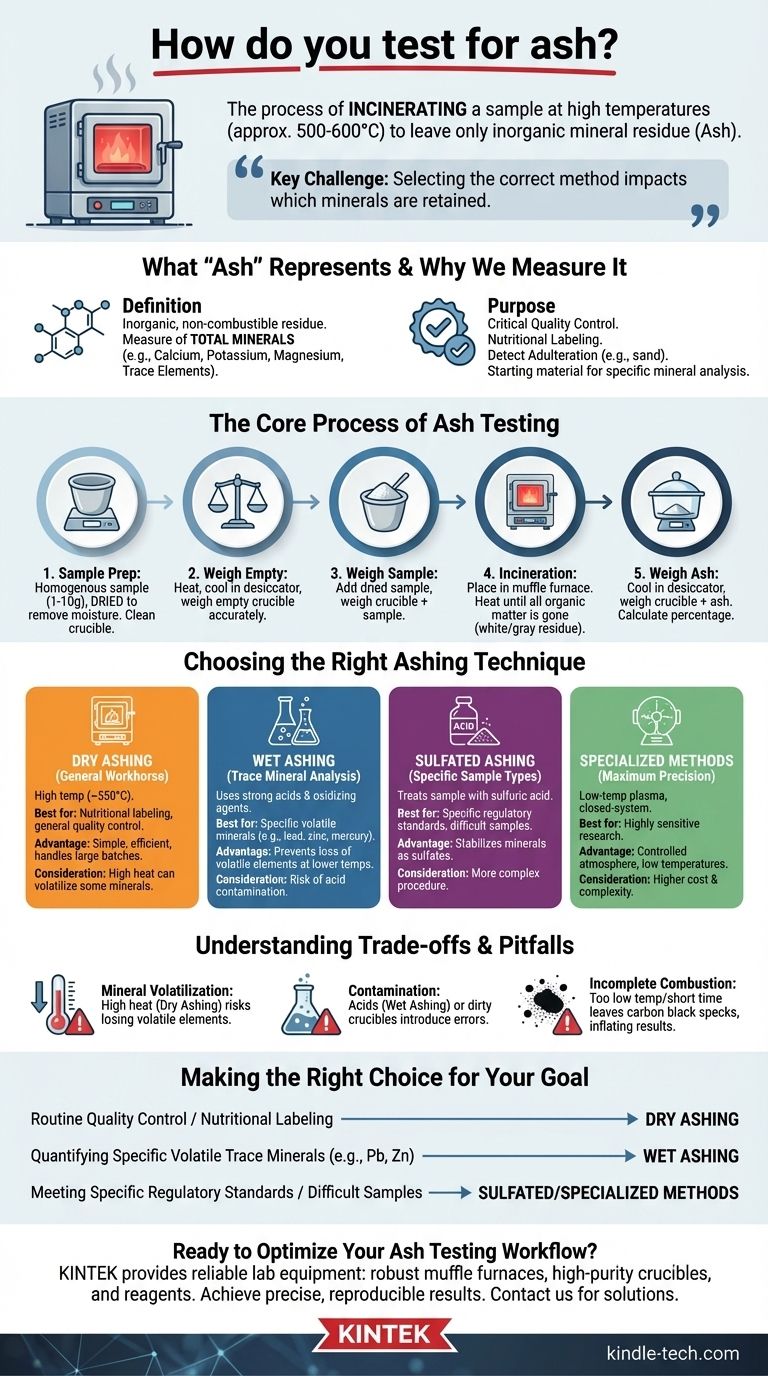

En pratique, le test des cendres implique l'incinération d'un échantillon pré-pesé à haute température jusqu'à ce qu'il ne reste que le résidu minéral inorganique. L'échantillon est chauffé dans un four spécialisé, généralement autour de 500-600°C, ce qui brûle toute la matière organique comme les protéines, les graisses et les glucides. Le matériau non combustible restant, connu sous le nom de cendres, est ensuite refroidi et pesé pour déterminer la teneur totale en minéraux de l'échantillon d'origine.

Le principal défi du test des cendres n'est pas la procédure elle-même, mais le choix de la méthode correcte. Votre choix de technique a un impact direct sur les minéraux qui sont retenus et mesurés, ce qui signifie que la méthode doit correspondre précisément à votre objectif analytique, qu'il s'agisse d'un étiquetage nutritionnel général ou de la détection d'oligo-éléments spécifiques.

Ce que représentent les « cendres » et pourquoi nous les mesurons

La définition des cendres

En science alimentaire et en chimie, les cendres sont le résidu inorganique et incombustible laissé après la combustion complète d'un échantillon. C'est une mesure de la quantité totale de minéraux présents dans un aliment ou tout autre matériau organique.

Ces minéraux peuvent inclure des éléments essentiels comme le calcium, le potassium et le magnésium, ainsi que des oligo-éléments.

L'objectif de l'analyse des cendres

La mesure de la teneur en cendres est un paramètre critique de contrôle qualité. Elle sert d'indicateur rapide de la teneur totale en minéraux pour l'étiquetage nutritionnel.

Elle peut également être utilisée pour détecter la falsification. Par exemple, une teneur en cendres anormalement élevée dans une épice moulue pourrait indiquer la présence de sable ou d'autres charges inorganiques. Enfin, les cendres résultantes sont souvent le matériau de départ pour l'analyse des minéraux spécifiques individuels.

Le processus fondamental du test des cendres

La première étape critique : la préparation de l'échantillon

Des résultats précis commencent par une préparation méticuleuse. L'échantillon, généralement entre 1 et 10 grammes, doit être uniforme et homogène, ce qui nécessite souvent de le moudre en une poudre fine.

De manière cruciale, l'échantillon doit être séché dans une étuve pour éliminer toute humidité. Cela empêche les projections pendant l'incinération, ce qui entraînerait une perte de matière de l'échantillon et un résultat inexact. Le creuset ou le plat contenant l'échantillon doit également être parfaitement propre pour éviter toute contamination.

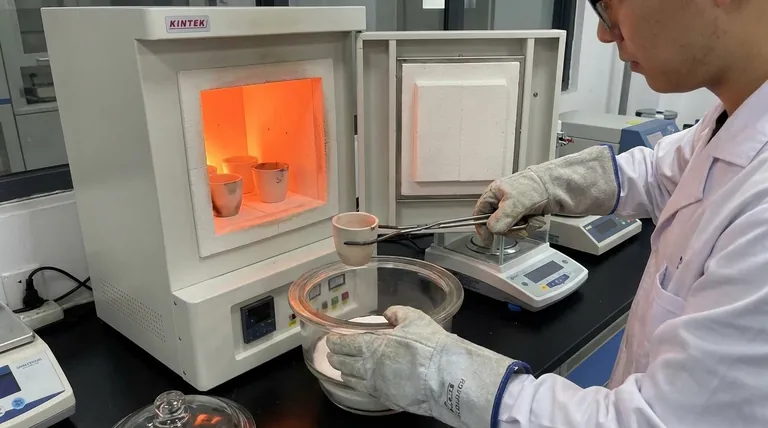

Les étapes universelles de l'incinération

Quelle que soit la technique spécifique, le processus fondamental est le même :

- Un creuset propre et vide est chauffé, refroidi dans un dessiccateur et pesé avec précision.

- L'échantillon préparé et séché est placé dans le creuset et pesé.

- Le creuset et l'échantillon sont placés dans un four à moufle et chauffés jusqu'à ce que toute la matière organique ait disparu, laissant un résidu blanc ou gris.

- Le creuset contenant les cendres est soigneusement retiré, refroidi dans un environnement sans humidité (un dessiccateur) et pesé à nouveau.

- Le pourcentage de cendres est calculé en divisant le poids des cendres par le poids initial de l'échantillon.

Choisir la bonne technique de calcination

La méthode que vous choisissez dépend entièrement de ce que vous devez mesurer. Une méthode simple pour les minéraux totaux peut entraîner une perte d'éléments spécifiques plus volatils.

Calcination à sec : le cheval de bataille général

C'est la méthode la plus courante, utilisant un four à moufle à haute température, généralement autour de 550°C. Elle est simple et efficace pour déterminer la teneur totale en minéraux pour des applications telles que l'étiquetage nutritionnel.

Sa simplicité et sa capacité à traiter de grands lots d'échantillons en font la norme pour l'assurance qualité générale.

Calcination humide : pour l'analyse des oligo-éléments

La calcination humide, également appelée digestion acide, utilise des acides forts et des agents oxydants pour détruire la matrice organique à des températures beaucoup plus basses que la calcination à sec.

Cette méthode est préférée lorsque vous devez analyser des minéraux volatils spécifiques comme le plomb, le zinc ou le mercure, qui pourraient être perdus aux hautes températures d'un four à moufle.

Calcination sulfurique : pour des types d'échantillons spécifiques

Cette technique implique de traiter l'échantillon avec de l'acide sulfurique avant ou pendant le chauffage. L'acide convertit les oxydes métalliques et autres minéraux en sels de sulfate plus stables avant qu'ils ne puissent être volatilisés.

Elle est souvent requise pour des matériaux spécifiques où certains éléments doivent être stabilisés pour garantir qu'ils sont entièrement pris en compte dans le poids final des cendres.

Méthodes spécialisées : pour une précision maximale

Pour la recherche la plus sensible, d'autres méthodes existent. La calcination au plasma à basse température (environ 200°C) est utilisée pour les éléments extrêmement volatils. La calcination en système fermé utilise des chambres scellées pour contrôler précisément l'atmosphère, empêchant toute contamination potentielle de l'air.

Comprendre les compromis et les pièges

Le risque de volatilisation des minéraux

Le principal compromis se situe entre la rapidité et la précision pour des éléments spécifiques. La chaleur élevée de la calcination à sec est efficace mais peut entraîner la perte de minéraux volatils, sous-estimant ainsi leur présence dans la mesure finale.

Le danger de contamination

La calcination humide évite la perte de minéraux mais introduit un nouveau risque : la contamination par les acides eux-mêmes. Des réactifs de qualité trace-métal de haute pureté sont essentiels pour des résultats précis. De même, tout contaminant dans le creuset sera compté à tort comme des cendres.

Combustion incomplète

Si la température de calcination est trop basse ou si le temps est trop court, de petites particules noires de carbone resteront dans les cendres. Cela indique une combustion incomplète de la matière organique, ce qui gonflera artificiellement le poids final des cendres et conduira à un résultat incorrect.

Faire le bon choix pour votre objectif

La sélection du protocole de test des cendres correct est une décision basée sur vos besoins analytiques.

- Si votre objectif principal est le contrôle qualité de routine ou l'étiquetage nutritionnel : La calcination à sec est la méthode la plus efficace et la plus appropriée pour déterminer la teneur totale en minéraux.

- Si votre objectif principal est la quantification de traces minérales spécifiques volatiles (par exemple, plomb, zinc) : La calcination humide est le choix supérieur, car elle empêche les pertes dues aux hautes températures et préserve ces éléments pour l'analyse.

- Si votre objectif principal est de satisfaire à une norme réglementaire spécifique ou de travailler avec des échantillons difficiles : La calcination sulfurique ou d'autres méthodes spécialisées peuvent être nécessaires pour garantir des résultats stables et précis.

En faisant correspondre la méthode à votre objectif, vous vous assurez que vos résultats ne sont pas seulement un chiffre, mais une mesure réelle et exploitable de la qualité.

Tableau récapitulatif :

| Méthode de calcination | Idéal pour | Avantage clé | Considération clé |

|---|---|---|---|

| Calcination à sec | Étiquetage nutritionnel, contrôle qualité général | Simple, efficace, traite de grands lots | La chaleur élevée peut volatiliser certains minéraux |

| Calcination humide | Analyse des oligo-éléments (plomb, zinc, mercure) | Prévient la perte d'éléments volatils | Risque de contamination par l'acide |

| Calcination sulfurique | Normes réglementaires spécifiques, échantillons difficiles | Stabilise les minéraux sous forme de sulfates | Procédure plus complexe |

| Méthodes spécialisées | Précision maximale pour les éléments volatils | Atmosphère contrôlée, basses températures | Coût et complexité accrus |

Prêt à optimiser votre flux de travail de test des cendres ?

Une analyse minérale précise commence par l'équipement et les consommables appropriés. KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables pour tous vos besoins en calcination, des fours à moufle robustes pour la calcination à sec aux creusets de haute pureté et aux réactifs de qualité trace-métal pour la calcination humide.

Nous aidons les laboratoires comme le vôtre à :

- Obtenir des résultats de teneur en cendres précis et reproductibles

- Sélectionner la méthode de calcination optimale pour votre application spécifique

- Maintenir le contrôle qualité avec des consommables durables et sans contamination

Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de test des cendres et laissez nos experts vous aider à sélectionner la solution parfaite. Contactez-nous via notre formulaire de contact pour commencer !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'effet de la température sur la calcination ? Maîtriser le contrôle précis de la chaleur pour les propriétés des matériaux

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire

- Quelles sont les règles de sécurité en laboratoire pour chauffer des substances ? Protocoles essentiels pour prévenir les accidents

- Le brasage adhère-t-il à la fonte ? Une solution d'assemblage à basse température pour des réparations sans fissures

- Quelle est la construction d'un four à moufle ? Une plongée approfondie dans ses systèmes centraux