À la base, un four de laboratoire est un appareil qui génère et contient des températures élevées dans une chambre isolée. Il fonctionne en convertissant l'énergie électrique en chaleur, puis en transférant cette chaleur à un échantillon en utilisant une combinaison de rayonnement thermique et de convection pour atteindre une température précise et uniforme.

L'objectif fondamental de tout four de laboratoire est de créer un environnement thermique hautement contrôlé et uniforme. Les mécanismes spécifiques qu'il utilise – principalement le rayonnement à haute température et la convection pour une uniformité accrue – sont choisis en fonction de l'application prévue, telle que la fusion, le frittage ou l'analyse chimique.

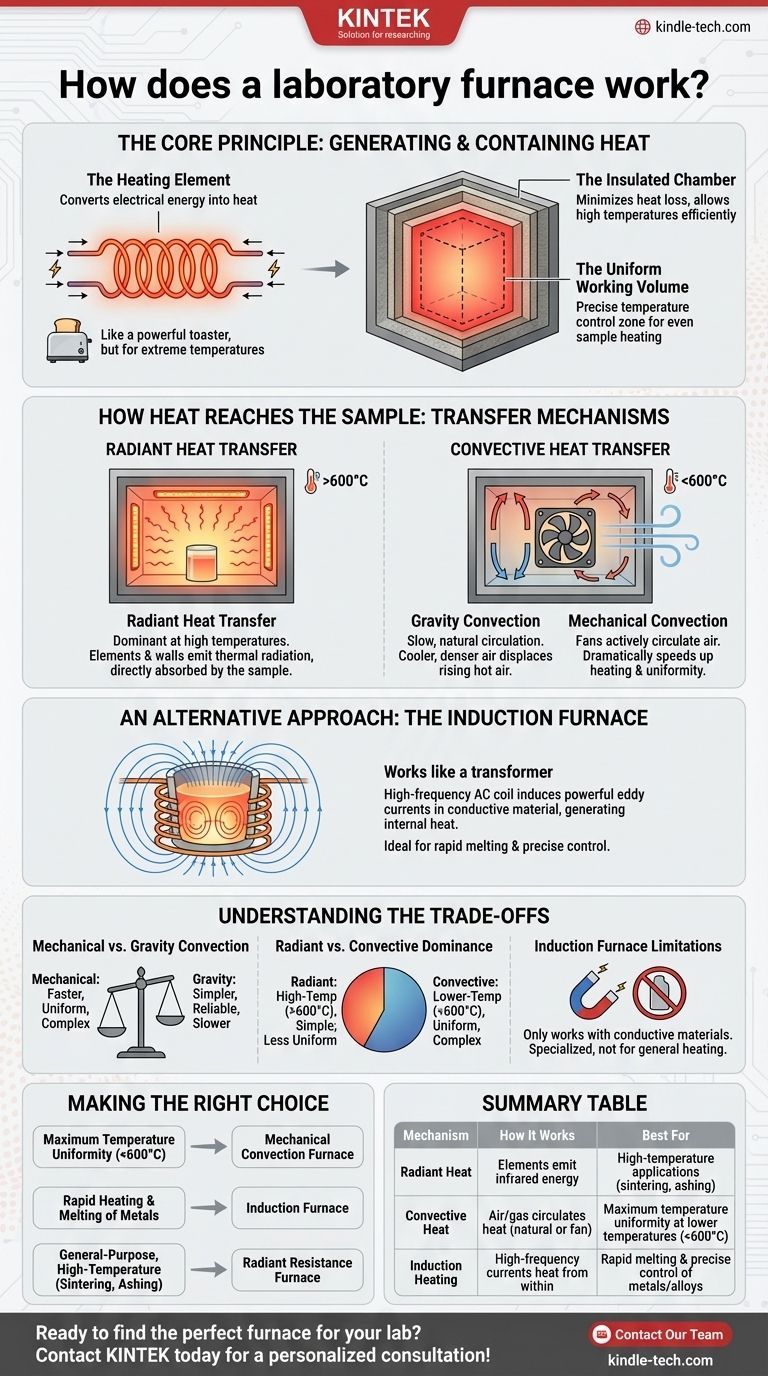

Le principe fondamental : Générer et contenir la chaleur

Le fonctionnement d'un four peut être décomposé en deux fonctions principales : produire de la chaleur et la maintenir là où elle est nécessaire.

L'élément chauffant

La plupart des fours de laboratoire courants sont des fours à résistance électrique. Ils utilisent des éléments chauffants, souvent fabriqués à partir d'alliages ou de céramiques spécialisés, qui chauffent considérablement lorsqu'un courant électrique les traverse.

C'est le même principe que celui utilisé dans un grille-pain simple, mais conçu pour des températures beaucoup plus élevées et un contrôle accru.

La chambre isolée

Les éléments chauffants sont logés dans une chambre hautement isolée. Cette chambre minimise la perte de chaleur vers l'environnement extérieur, permettant au four d'atteindre et de maintenir des températures élevées de manière efficace et sûre.

Le volume de travail uniforme

Dans cette chambre se trouve une région spécifique appelée volume de travail uniforme. C'est l'espace tridimensionnel où la température est contrôlée avec des tolérances très strictes, garantissant que l'échantillon entier est chauffé uniformément.

Comment la chaleur atteint l'échantillon : Les mécanismes de transfert

Une fois la chaleur générée, elle doit être transférée à l'objet en cours de traitement. Cela se produit par deux processus physiques principaux, souvent en tandem.

Transfert de chaleur par rayonnement

Aux températures élevées atteintes dans de nombreux fours, la chaleur radiante est le mécanisme de transfert dominant. Les éléments chauffants chauds émettent un rayonnement thermique (énergie infrarouge), qui traverse l'espace et est absorbé directement par l'échantillon.

Les parois de la chambre chauffent également et rayonnent de l'énergie, créant un effet de chauffage uniforme dans toutes les directions.

Transfert de chaleur par convection

La convection implique le transfert de chaleur par le mouvement d'un fluide, dans ce cas, l'air ou le gaz à l'intérieur du four. Cette méthode est cruciale pour assurer l'uniformité de la température, en particulier à des températures plus basses.

Il existe deux formes de convection :

- Convection naturelle (par gravité) : Lorsque l'air près de l'élément chauffant devient chaud, il devient moins dense et monte. Cela déplace l'air plus froid et plus dense, qui descend vers l'élément pour être chauffé, créant un lent mouvement de circulation naturelle.

- Convection mécanique : Ces fours utilisent des ventilateurs ou des souffleries pour faire circuler l'air de manière active et forcée. Cela accélère considérablement le chauffage et produit une température beaucoup plus uniforme dans toute la chambre.

Une approche alternative : Le four à induction

Un type moins courant mais très efficace est le four à induction haute fréquence, qui fonctionne selon un principe complètement différent.

Le principe du transformateur

Un four à induction fonctionne comme un transformateur. Une bobine primaire connectée à une alimentation CA haute fréquence entoure l'échantillon (ou un creuset conducteur le contenant). Cela induit de puissants courants de Foucault directement dans l'échantillon, qui agit comme la bobine secondaire.

La résistance à ces courants tourbillonnants génère une chaleur rapide et intense à l'intérieur du matériau lui-même, plutôt que d'une source externe.

Avantages clés

Cette méthode permet des temps de fusion extrêmement rapides et un contrôle de température exceptionnellement précis, ce qui la rend idéale pour les applications métallurgiques.

Comprendre les compromis

La conception d'un four dicte ses performances, et chaque approche s'accompagne de compromis inhérents.

Convection mécanique vs. naturelle

Un four à convection mécanique offre une uniformité de température supérieure et un chauffage plus rapide. Cependant, l'inclusion de souffleries ajoute de la complexité, des coûts et un point potentiel de défaillance mécanique. La convection naturelle est plus simple et plus fiable mais plus lente.

Dominance du rayonnement vs. de la convection

Les fours conçus pour des températures très élevées reposent presque entièrement sur le rayonnement, car les ventilateurs ne peuvent pas fonctionner dans une chaleur aussi extrême. Bien que simple et efficace, l'obtention d'une uniformité parfaite nécessite une conception soignée. Les fours à convection excellent en matière d'uniformité en dessous de ~600°C.

Limitations du four à induction

Bien que rapides et précis, les fours à induction ne fonctionnent qu'avec des matériaux conducteurs. Ce sont des instruments spécialisés qui ne conviennent pas au chauffage général de céramiques ou d'autres isolants, à moins d'utiliser un creuset conducteur.

Faire le bon choix pour votre application

Votre objectif spécifique détermine quel principe de fonctionnement est le plus important.

- Si votre objectif principal est une uniformité de température maximale pour les processus sensibles : Choisissez un four à convection mécanique pour les applications inférieures à 600°C.

- Si votre objectif principal est le chauffage ou la fusion rapide de métaux : Un four à induction offre une vitesse et un contrôle de précision inégalés.

- Si votre objectif principal est un travail général à haute température comme le frittage ou la calcination : Un four à résistance radiante standard offre une solution fiable et efficace.

En fin de compte, comprendre comment un four génère et transfère la chaleur vous permet de sélectionner et d'utiliser correctement et efficacement cet équipement de laboratoire essentiel.

Tableau récapitulatif :

| Mécanisme | Comment ça marche | Idéal pour |

|---|---|---|

| Chaleur radiante | Les éléments chauffants émettent de l'énergie infrarouge, chauffant directement l'échantillon. | Applications à haute température (par exemple, frittage, calcination). |

| Chaleur convective | L'air ou le gaz fait circuler la chaleur (naturellement ou avec un ventilateur) pour l'uniformité. | Uniformité de température maximale à des températures plus basses (<600°C). |

| Chauffage par induction | Les courants haute fréquence chauffent les matériaux conducteurs de l'intérieur. | Fusion rapide et contrôle précis des métaux et alliages. |

Prêt à trouver le four parfait pour les besoins uniques de votre laboratoire ? Que vous ayez besoin d'un chauffage uniforme pour des processus sensibles, d'une fusion rapide pour la métallurgie, ou de performances fiables à haute température, KINTEK a la solution. Nos experts vous aideront à choisir parmi notre gamme de fours à convection mécanique, à convection naturelle et à rayonnement haute température pour garantir des résultats optimaux pour votre application. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment l'équipement de laboratoire de KINTEK peut améliorer votre efficacité et votre précision !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux