À la base, un four rotatif est une unité de traitement thermique fonctionnant en continu qui utilise une combinaison de rotation et d'une légère inclinaison pour chauffer, mélanger et transporter les matériaux simultanément. Le four lui-même est une longue enveloppe cylindrique revêtue d'un matériau résistant à la chaleur, qui tourne lentement autour de son axe longitudinal. Cette conception simple mais efficace est conçue pour le traitement de grands volumes de solides en vrac, de poudres ou de matériaux granulaires.

La fonction principale d'un four rotatif est d'exploiter la gravité et la rotation mécanique pour garantir que chaque particule d'un matériau en vrac est uniformément exposée à la chaleur. Sa conception combine ingénieusement le transport des matériaux, le mélange et le traitement thermique en un seul processus continu.

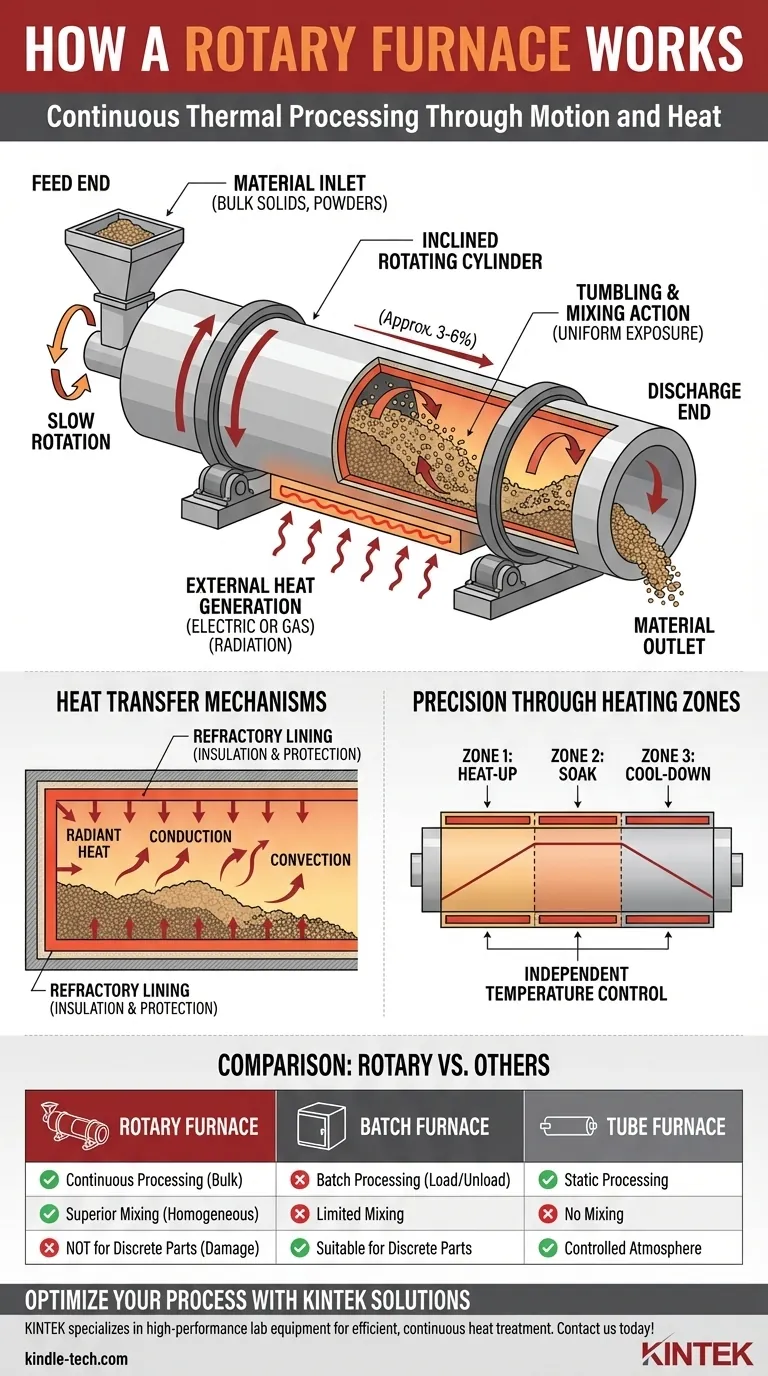

Le principe fondamental : combiner mouvement et chaleur

L'efficacité d'un four rotatif provient de l'interaction élégante entre son mouvement mécanique et son système thermique. Contrairement aux fours statiques qui chauffent un objet stationnaire, le four rotatif manipule activement le matériau tout au long du processus.

Transport mécanique par rotation et inclinaison

Le corps du four est un long cylindre en acier soutenu par des roues et entraîné par un moteur et un système d'engrenages. Il est monté de manière cruciale avec une légère inclinaison, généralement entre 3 % et 6 % par rapport à l'horizontale.

Lorsque le cylindre tourne lentement, le matériau introduit dans l'extrémité supérieure, ou "d'alimentation", commence à tomber. Ce mouvement de culbutage, combiné à la pente descendante, fait que le matériau se déplace progressivement le long du four jusqu'à ce qu'il sorte à l'extrémité inférieure, ou "de décharge".

Le rôle critique du culbutage et du mélange

La rotation constante fait plus que simplement faire avancer le matériau ; elle le mélange et le culbute activement. Cette action, connue sous le nom de cascade, est vitale pour l'uniformité du processus.

Lorsque le lit de matériau est soulevé par la paroi rotative puis retombe, de nouvelles couches sont constamment exposées. Cela garantit que le matériau ne chauffe pas seulement en surface, mais qu'il est chauffé de manière homogène sur tout son volume, évitant ainsi les points chauds et les points froids non traités.

Un aperçu du système de chauffage

Le système mécanique fonctionne de concert avec un système thermique soigneusement conçu pour obtenir un contrôle précis de la température. La chaleur est générée à l'extérieur et transférée au matériau à l'intérieur du tambour rotatif.

Génération et transfert de chaleur

Le chauffage est généralement réalisé avec des éléments chauffants électriques de haute qualité ou des brûleurs à gaz positionnés à l'extérieur du cylindre rotatif. Ces éléments génèrent une chaleur intense principalement par rayonnement.

Cette énergie rayonnante chauffe la paroi du four et l'atmosphère interne. La chaleur est ensuite transférée au lit de matériau par conduction directe depuis la paroi chaude et par convection depuis l'air chauffé à l'intérieur de la chambre.

Atteindre l'uniformité de la température

Pour assurer un contrôle précis sur l'ensemble du processus, les fours rotatifs modernes comportent souvent plusieurs zones de chauffage. Par exemple, un four peut être divisé en trois zones le long de sa longueur.

La température de chaque zone peut être contrôlée indépendamment. Cela permet de programmer un profil de température spécifique – peut-être une zone de montée en température progressive, une zone de "trempe" maintenue à haute température, et une zone de refroidissement contrôlé près de l'extrémité de décharge.

L'importance du revêtement réfractaire

L'intérieur du cylindre en acier est revêtu d'une épaisse couche de matériau réfractaire, tel que des briques spécialisées ou des céramiques coulables. Ce revêtement a deux objectifs critiques.

Premièrement, il agit comme un isolant, minimisant les pertes de chaleur et améliorant l'efficacité énergétique. Deuxièmement, il protège l'enveloppe extérieure en acier des températures internes extrêmes et des réactions chimiques potentielles ou de l'abrasion du matériau traité.

Comprendre les compromis : fours rotatifs vs. autres fours

Aucune conception de four n'est parfaite pour toutes les applications. Le four rotatif excelle dans des scénarios spécifiques mais présente des limitations qui rendent d'autres conceptions plus adaptées à différentes tâches.

Avantage : Traitement continu des matériaux en vrac

L'avantage principal est sa capacité à traiter un flux continu de solides en vrac comme les minéraux, les poudres, les catalyseurs ou les déchets. C'est beaucoup plus efficace pour la production à grand volume qu'un four discontinu, qui doit être chargé et déchargé pour chaque cycle.

Avantage : Mélange et homogénéisation supérieurs

Comparé à un four tubulaire statique, où le matériau ne bouge pas, le four rotatif offre un mélange inégalé. C'est essentiel pour des processus comme la calcination, le grillage ou le séchage où des réactions chimiques et des changements physiques uniformes sont requis.

Limitation : Ne convient pas aux pièces discrètes ou aux géométries sensibles

Un four rotatif est totalement inadapté au traitement de composants individuels, de grande taille ou d'objets aux géométries délicates. L'action de culbutage causerait des dommages. Pour ces applications, un four à pousseur ou un four discontinu est le bon choix.

Limitation : Potentiel de poussière et d'abrasion

L'action de culbutage peut générer de la poussière, ce qui peut nécessiter un système de collecte à l'extrémité de décharge. De plus, les matériaux abrasifs peuvent provoquer une usure importante du revêtement réfractaire au fil du temps, nécessitant un entretien et un remplacement périodiques.

Faire le bon choix pour votre processus

Le choix de votre technologie de four doit être dicté par la nature de votre matériau et vos objectifs de traitement.

- Si votre objectif principal est de traiter de grands volumes de solides en vrac (minéraux, poudres, granulés) : Le four rotatif est la technologie idéale pour son transport continu et ses capacités de mélange supérieures.

- Si votre objectif principal est de traiter des pièces ou des composants discrets en séquence : Un four à pousseur, qui déplace les articles sur des plateaux, offre un traitement continu sans l'action de culbutage.

- Si votre objectif principal est un traitement thermique statique de haute pureté dans une atmosphère contrôlée : Un four discontinu ou tubulaire standard offre un environnement stable et scellé qu'un four rotatif ne peut pas offrir.

Comprendre l'interaction fondamentale du mouvement et de la chaleur est la clé pour sélectionner la bonne technologie de traitement thermique pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de base | Combine la rotation mécanique avec une légère inclinaison pour déplacer et culbuter les matériaux. |

| Méthode de chauffage | Les brûleurs externes ou les éléments électriques chauffent par rayonnement ; la chaleur est transférée par conduction et convection. |

| Avantage clé | Traitement continu avec un mélange supérieur pour un traitement thermique uniforme des solides en vrac. |

| Idéal pour | Matériaux à grand volume comme les minéraux, les poudres, les catalyseurs et les substances granulaires. |

| Limitations | Ne convient pas aux pièces discrètes ; génération potentielle de poussière et usure du réfractaire due à l'abrasion. |

Besoin d'une solution de traitement thermique fiable pour vos matériaux en vrac ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours rotatifs conçus pour le traitement thermique efficace et continu des poudres, des minéraux et des substances granulaires. Notre expertise garantit un contrôle précis de la température, une durabilité et une uniformité de processus pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs peuvent optimiser votre production et améliorer vos résultats !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la principale différence entre la gazéification et la pyrolyse ? Choisir le bon processus de conversion de la biomasse

- Quels sont les exemples de déchets de pyrolyse ? Transformer les plastiques, les pneus et la biomasse en ressources

- Quels sont les trois produits de la pyrolyse de la biomasse ? Un guide sur le biochar, la bio-huile et le gaz de synthèse

- À quoi peut servir la pyrolyse ? Transformer les déchets en carburant, en biochar et en gaz de synthèse

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Pourquoi adopter le processus de pyrolyse ? Valorisez vos déchets grâce à une technologie avancée

- Qu'est-ce que le processus de pyrolyse rapide ? Convertir la biomasse en bio-huile liquide efficacement

- Quel est le processus de pyrolyse des déchets ? Un guide étape par étape pour convertir les déchets en ressources précieuses