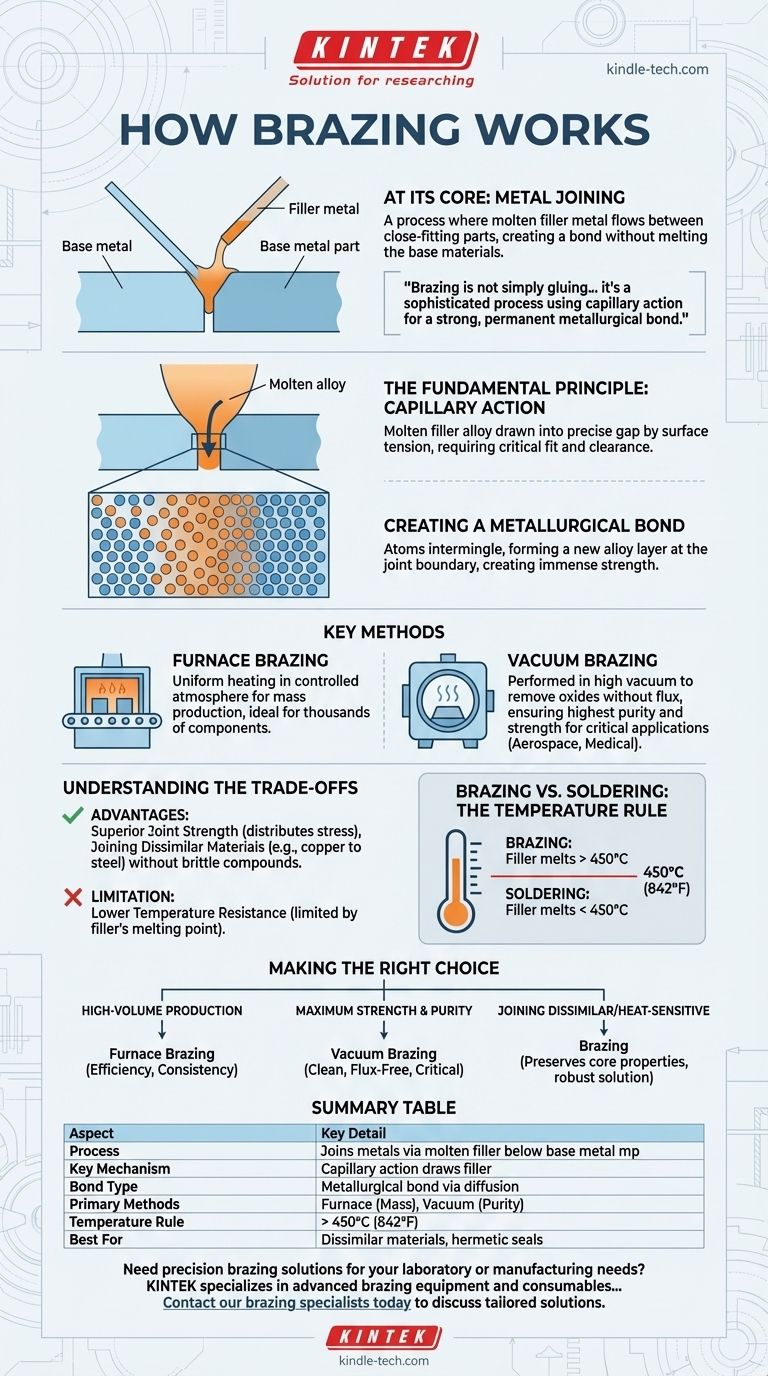

À la base, le brasage est un procédé d'assemblage de métaux où un métal d'apport est chauffé jusqu'à ce qu'il fonde et s'écoule entre deux pièces ou plus ajustées, créant une liaison lors du refroidissement et de la solidification. De manière critique, la température est suffisamment élevée pour faire fondre le métal d'apport, mais elle est toujours maintenue en dessous du point de fusion des matériaux de base assemblés. Cette distinction est la caractéristique déterminante du procédé.

Le brasage n'est pas simplement coller avec du métal. C'est un procédé sophistiqué qui utilise l'action capillaire pour attirer un alliage d'apport en fusion dans un joint précisément ajusté, formant une liaison métallurgique solide et permanente lors du refroidissement.

Le Principe Fondamental : L'Action Capillaire

La « magie » du brasage repose sur un principe scientifique pour créer des joints exceptionnellement solides et propres. Comprendre cela est essentiel pour comprendre le procédé.

Comment Fonctionne l'Action Capillaire

L'action capillaire est la tendance d'un liquide à être aspiré dans un espace étroit, même contre la force de gravité. Dans le brasage, l'espace étroit et précisément contrôlé entre les deux matériaux de base agit comme un capillaire.

Lorsque le métal d'apport fond, la tension superficielle attire l'alliage liquide dans cet espace, assurant qu'il remplit complètement le joint. C'est pourquoi l'ajustement et le jeu entre les pièces sont si critiques pour un brasage réussi.

Création d'une Liaison Métallurgique

Le brasage crée plus qu'une simple connexion physique. Lorsque le métal d'apport en fusion s'écoule sur les matériaux de base chauds, une petite quantité de diffusion se produit à l'interface.

Les atomes du métal d'apport et du métal de base s'entremêlent, formant une nouvelle couche d'alliage à la limite du joint. Cette liaison métallurgique est ce qui confère au joint brasé correctement son immense résistance — dépassant souvent la résistance du métal d'apport lui-même.

Méthodes Clés et Leur Objectif

Bien que le principe reste le même, la méthode d'application de la chaleur et de contrôle de l'environnement change en fonction des exigences de l'application.

Brasage Four : Pour l'Échelle et l'Efficacité

Dans le brasage four, l'assemblage entier, avec le métal d'apport pré-positionné, est chauffé uniformément dans un four à atmosphère contrôlée.

Cette méthode est idéale pour la production de masse, car des milliers de composants peuvent être brasés simultanément. Elle assure un chauffage constant et produit des joints fiables à grande échelle.

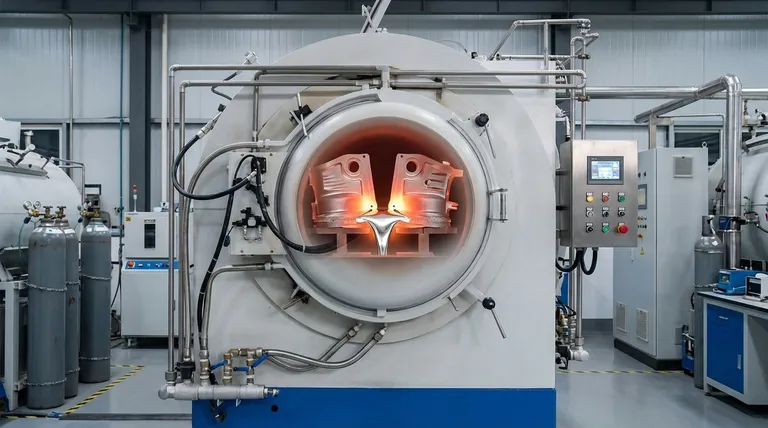

Brasage Sous Vide : Pour la Pureté et la Résistance

Le brasage sous vide est effectué à l'intérieur d'une chambre à vide poussé. L'absence d'air élimine le besoin de flux chimiques, qui sont généralement utilisés pour prévenir l'oxydation.

Ce procédé sans flux est exceptionnellement propre. Le vide élimine activement les oxydes et autres contaminants des surfaces métalliques, ce qui résulte en la plus haute résistance et pureté de joint possible. C'est la méthode préférée pour les applications critiques dans l'aérospatiale, le médical et l'électronique haute performance.

Comprendre les Compromis

Aucun procédé n'est parfait pour tous les scénarios. Reconnaître les avantages et les limites du brasage est essentiel pour prendre une décision éclairée.

Avantage : Résistance Supérieure du Joint

Parce que le brasage crée une liaison métallurgique sur toute la surface du joint, il répartit la contrainte uniformément. Les joints résultants sont incroyablement solides, ductiles et peuvent créer un scellement hermétique permanent.

Avantage : Assemblage de Matériaux Dissimilaires

Le brasage est l'un des moyens les plus efficaces pour assembler différents types de métaux, comme le cuivre à l'acier ou l'aluminium à la céramique. Étant donné que les métaux de base ne sont pas fondus, cela évite la formation de composés fragiles qui peuvent survenir pendant le soudage.

Limitation : Résistance à la Température Inférieure

La température de service d'un composant brasé est limitée par le point de fusion de l'alliage d'apport utilisé. Il ne peut pas être utilisé dans des environnements plus chauds que la température de fusion de l'apport.

Brasage vs. Soudure : La Règle de Température

La distinction entre le brasage et la soudure est définie par la température. Si le métal d'apport fond au-dessus de 450°C (842°F), le procédé est considéré comme du brasage. S'il fond en dessous de cette température, c'est de la soudure.

Faire le Bon Choix pour Votre Objectif

Les exigences de votre application détermineront la meilleure approche.

- Si votre objectif principal est la production en grand volume de composants standard : Le brasage four offre une efficacité et une cohérence inégalées pour créer des milliers de joints à la fois.

- Si votre objectif principal est la résistance et la pureté maximales pour un composant critique : Le brasage sous vide est le choix supérieur, créant des joints exceptionnellement propres, solides et sans flux requis pour les industries exigeantes.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou de composants sensibles à la chaleur : Le brasage fournit une solution robuste en assemblant les matériaux sans les faire fondre, préservant ainsi leurs propriétés fondamentales.

Comprendre ces principes vous permet de tirer parti du brasage non seulement comme méthode d'assemblage, mais comme solution d'ingénierie précise.

Tableau Récapitulatif :

| Aspect du Brasage | Détail Clé |

|---|---|

| Procédé | Assemble les métaux à l'aide d'un alliage d'apport en fusion en dessous du point de fusion du métal de base |

| Mécanisme Clé | L'action capillaire attire l'apport dans les espaces étroits du joint |

| Type de Liaison | Liaison métallurgique par diffusion atomique |

| Méthodes Principales | Brasage four (production de masse), Brasage sous vide (haute pureté) |

| Règle de Température | Le métal d'apport fond au-dessus de 450°C (842°F) |

| Idéal Pour | Matériaux dissemblables, composants sensibles à la chaleur, scellements hermétiques |

Besoin de solutions de brasage de précision pour vos besoins de laboratoire ou de fabrication ? KINTEK est spécialisé dans les équipements et consommables de brasage avancés qui offrent une résistance de joint, une pureté et une fiabilité supérieures. Que vous ayez besoin de systèmes de brasage four à haut volume ou de technologie de brasage sous vide de haute pureté pour des applications critiques, notre expertise garantit des résultats optimaux pour l'assemblage de matériaux dissemblables et la création de liaisons métallurgiques permanentes. Contactez nos spécialistes du brasage dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos procédés d'assemblage de métaux avec des solutions sur mesure qui répondent à vos exigences spécifiques.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques