À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué permettant de "faire croître" un film ultra-mince et haute performance sur une surface. Il fonctionne en introduisant un gaz précurseur volatil dans une chambre de réaction. Lorsque de l'énergie est appliquée, ce gaz subit une réaction chimique ou une décomposition, déposant une couche solide sur le matériau cible, appelé substrat. Ce processus construit le film désiré molécule par molécule.

Le dépôt chimique en phase vapeur n'est pas un simple processus de pulvérisation ou de trempage ; c'est une réaction chimique en phase gazeuse qui construit un film solide directement sur un substrat. Cette méthode offre un contrôle exceptionnel sur la pureté et la structure d'un film, mais sa dépendance à une énergie élevée — souvent une chaleur intense — est son principal inconvénient.

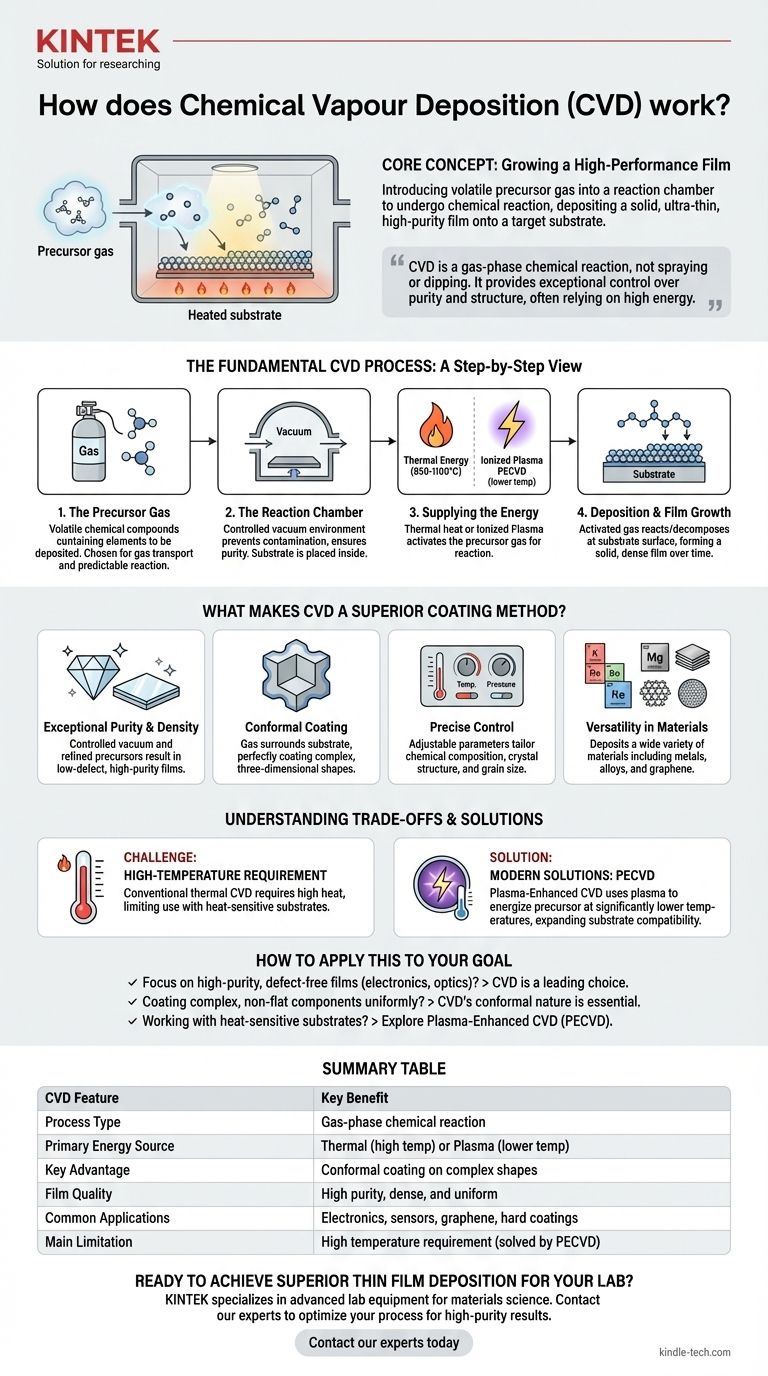

Le processus fondamental du CVD : une vue étape par étape

Pour vraiment comprendre le CVD, il est préférable de le décomposer en ses étapes opérationnelles fondamentales. Chaque étape est essentielle pour obtenir un produit final de haute qualité et uniforme.

Le gaz précurseur

Le processus commence par un ou plusieurs gaz précurseurs volatils. Ce sont des composés chimiques qui contiennent les éléments que vous souhaitez déposer. Ils sont choisis spécifiquement pour leur capacité à être transportés sous forme de gaz et à réagir de manière prévisible dans certaines conditions.

La chambre de réaction

Le gaz précurseur est injecté dans une chambre scellée, qui fonctionne généralement sous vide. Cet environnement contrôlé est crucial pour prévenir la contamination par l'air et assurer la pureté du film déposé. Le composant à revêtir — le substrat — est placé à l'intérieur de cette chambre.

Apport d'énergie

Pour que la réaction chimique se produise, de l'énergie doit être fournie. Il existe deux méthodes principales pour cela.

La plus courante est l'énergie thermique, où le substrat est chauffé à une température de réaction élevée (souvent 850-1100°C). Cette chaleur intense fournit l'énergie nécessaire pour décomposer le gaz précurseur.

Alternativement, un plasma ionisé peut être utilisé. Des méthodes comme le CVD assisté par plasma (PECVD) utilisent des champs électromagnétiques pour créer un plasma, qui active le gaz précurseur à des températures beaucoup plus basses.

Le dépôt et la croissance du film

Une fois activé par la source d'énergie, le gaz précurseur réagit ou se décompose à la surface du substrat ou à proximité. Ce changement chimique laisse derrière lui un matériau solide qui se lie directement au substrat, formant un film mince et dense.

Au fil du temps, ce processus de dépôt se poursuit, construisant le film jusqu'à l'épaisseur désirée de manière très contrôlée et uniforme.

Qu'est-ce qui fait du CVD une méthode de revêtement supérieure ?

La raison pour laquelle le CVD est une approche de premier plan pour la fabrication de matériaux avancés comme le graphène est due à un ensemble unique d'avantages qui découlent directement de son mécanisme de dépôt en phase gazeuse.

Pureté et densité exceptionnelles

Parce que le processus se déroule dans un environnement sous vide contrôlé avec des gaz précurseurs hautement raffinés, les films résultants ont une pureté extrêmement élevée et une bonne densité. Cette qualité à faible défaut est essentielle pour des applications comme l'électronique et les capteurs haute performance.

Revêtement conforme pour les formes complexes

Contrairement aux méthodes de dépôt en ligne de mire (comme la pulvérisation), le gaz précurseur dans le CVD entoure entièrement le substrat. Il en résulte un revêtement parfaitement conforme qui couvre uniformément les formes complexes et tridimensionnelles, une caractéristique souvent décrite comme une "bonne propriété d'enveloppement".

Contrôle précis des propriétés des matériaux

En ajustant soigneusement des paramètres tels que la température, la pression et la composition du gaz, les ingénieurs peuvent contrôler précisément les caractéristiques du film final. Cela inclut sa composition chimique, sa structure cristalline et même la taille de ses grains, permettant des matériaux hautement personnalisés.

Polyvalence des matériaux

Le CVD est une technique incroyablement polyvalente. Il peut être utilisé pour déposer une grande variété de matériaux, y compris des films métalliques, des films non métalliques comme le graphène, des alliages multicomposants et des couches céramiques dures.

Comprendre les compromis et les limitations

Aucun processus technique n'est sans ses défis. La principale limitation du CVD traditionnel est directement liée à sa plus grande force : l'utilisation d'une énergie élevée.

L'exigence de haute température

Le CVD thermique conventionnel nécessite des températures extrêmement élevées pour initier la réaction chimique. De nombreux matériaux de substrat potentiels ne peuvent tout simplement pas supporter cette chaleur sans fondre, se déformer ou se dégrader, ce qui limite sévèrement la gamme des applications possibles.

Solutions modernes : CVD assisté par plasma (PECVD)

Pour surmonter la limitation de température, des méthodes comme le CVD assisté par plasma (PECVD) ont été développées. En utilisant du plasma au lieu de la chaleur pour énergiser le gaz précurseur, le dépôt peut se produire à des températures significativement plus basses, rendant le processus compatible avec un éventail beaucoup plus large de substrats.

Compatibilité du substrat

Même avec des options à basse température, la compatibilité du substrat reste une considération clé. La chimie de surface et les propriétés physiques du substrat doivent permettre une forte liaison du film déposé.

Comment appliquer cela à votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre matériau et de votre application.

- Si votre objectif principal est de créer des films minces de haute pureté et sans défaut pour l'électronique ou l'optique : Le CVD est un choix de premier ordre en raison de son contrôle précis sur la structure et la composition du film.

- Si votre objectif principal est de revêtir uniformément des composants complexes et non plats : La nature conforme du CVD assure une couche uniforme sur toute la surface là où d'autres méthodes échoueraient.

- Si vous travaillez avec des substrats sensibles à la chaleur comme les polymères ou certains alliages : Vous devez regarder au-delà du CVD thermique traditionnel et explorer des variantes à basse température comme le CVD assisté par plasma (PECVD).

En fin de compte, la compréhension des principes du CVD vous permet de sélectionner la bonne stratégie de dépôt de matériaux pour les applications les plus exigeantes.

Tableau récapitulatif :

| Caractéristique du CVD | Avantage clé |

|---|---|

| Type de processus | Réaction chimique en phase gazeuse |

| Source d'énergie primaire | Thermique (haute temp.) ou Plasma (basse temp.) |

| Avantage clé | Revêtement conforme sur des formes complexes |

| Qualité du film | Haute pureté, dense et uniforme |

| Applications courantes | Électronique, capteurs, graphène, revêtements durs |

| Principale limitation | Exigence de haute température (résolue par PECVD) |

Prêt à réaliser un dépôt de films minces supérieur pour votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour la science des matériaux et la recherche. Que vous développiez l'électronique de nouvelle génération, revêtiez des composants complexes ou exploriez des nanomatériaux comme le graphène, notre expertise en technologies de dépôt peut vous aider à optimiser votre processus pour des résultats de haute pureté et uniformes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application