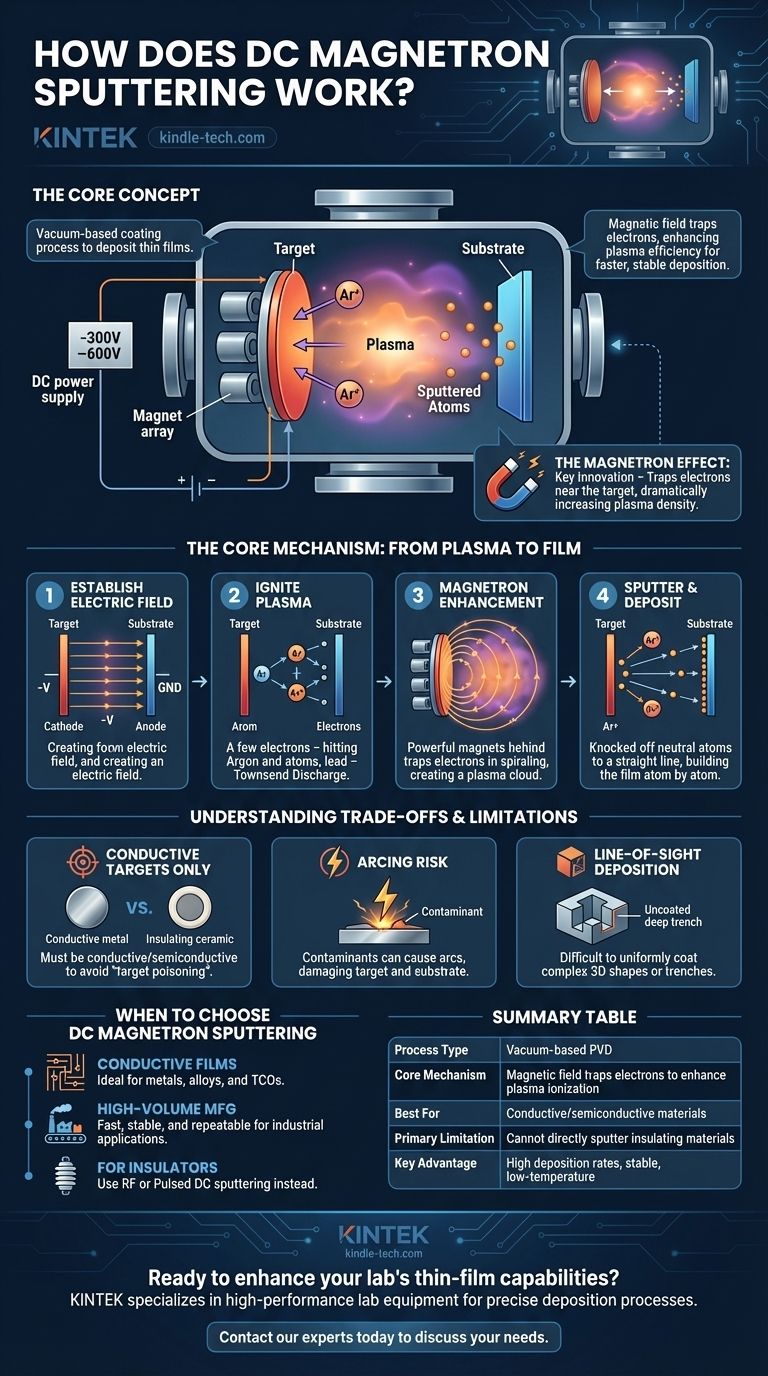

À la base, la pulvérisation cathodique magnétron à courant continu est un processus de revêtement sous vide utilisé pour déposer des couches de matériau extrêmement minces sur une surface. Il fonctionne en créant un plasma gazeux énergisé, qui bombarde un matériau source (la « cible ») avec des ions, délogeant ainsi des atomes. Un champ magnétique configuré avec précision améliore ce processus, guidant les atomes délogés pour revêtir un composant (le « substrat ») d'un film uniforme et de haute qualité.

L'innovation essentielle de la pulvérisation cathodique magnétron à courant continu n'est pas seulement la pulvérisation elle-même, mais l'utilisation d'un champ magnétique. Ce champ piège les électrons près de la cible, augmentant considérablement l'efficacité du plasma, ce qui entraîne un dépôt plus rapide, plus stable et à plus basse température par rapport aux méthodes sans magnétron.

Le Mécanisme Central : Du Plasma au Film

Pour comprendre comment ce processus obtient des résultats aussi précis, nous devons le décomposer en une séquence d'événements physiques se produisant dans la chambre à vide.

Établissement du Champ Électrique

Premièrement, le substrat à revêtir et le matériau cible sont placés dans une chambre à vide, qui est ensuite pompée à basse pression et remplie d'un gaz inerte, généralement de l'Argon.

Une forte tension continue, souvent autour de -300V à -600V, est appliquée à la cible, ce qui en fait une cathode. Le support de substrat est généralement mis à la terre, agissant comme anode. Cela crée un champ électrique puissant entre les deux.

Allumage du Plasma

Ce champ électrique accélère les quelques électrons libres naturellement présents dans le gaz. Lorsque ces électrons à grande vitesse entrent en collision avec des atomes d'Argon neutres, ils arrachent d'autres électrons.

Cet événement laisse derrière lui des ions Argon chargés positivement (Ar+) et crée plus d'électrons libres, qui à leur tour ionisent davantage d'atomes. Cet effet en cascade, connu sous le nom de décharge de Townsend, forme rapidement un plasma lumineux et auto-entretenu.

Le Rôle du Magnétron

C'est la clé de l'efficacité du processus. Un ensemble d'aimants permanents puissants est placé derrière la cible. Cela crée un champ magnétique qui se projette devant la surface de la cible.

Ce champ magnétique est trop faible pour affecter les ions Argon lourds, mais il est suffisamment fort pour piéger les électrons secondaires beaucoup plus légers qui sont également éjectés de la cible pendant le bombardement. Ces électrons sont forcés de suivre une trajectoire en spirale serrée, créant un nuage d'électrons dense directement devant la cible.

Amélioration de l'Efficacité d'Ionisation

Étant donné que ces électrons sont piégés sur un long chemin de boucle au lieu de se diriger directement vers l'anode, leurs chances de collision et d'ionisation d'un atome d'Argon neutre augmentent considérablement.

Ce confinement magnétique crée un plasma beaucoup plus dense et plus intense que ce qui serait possible avec seulement le champ électrique. C'est l'effet « magnétron », et c'est ce qui rend le processus de pulvérisation cathodique si rapide et stable.

Pulvérisation de la Cible

Les ions Argon chargés positivement dans le plasma dense ne sont pas piégés par le champ magnétique. Au lieu de cela, ils sont agressivement accélérés par la tension négative de la cible.

Ils frappent la surface de la cible avec une énergie cinétique immense. Si l'énergie transférée lors d'une collision est supérieure à l'énergie de liaison atomique du matériau, elle déloge, ou « pulvérise », un atome neutre du matériau cible.

Dépôt sur le Substrat

Ces atomes neutres pulvérisés ne sont affectés ni par les champs électriques ni magnétiques. Ils voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent une surface.

Lorsqu'ils se déposent sur le substrat, ils se condensent et s'accumulent lentement, atome par atome, pour former un film dense, uniforme et très mince du matériau cible.

Comprendre les Compromis et les Limitations

Bien que puissante, la pulvérisation cathodique magnétron à courant continu n'est pas une solution universelle. Son efficacité est définie par des contraintes physiques spécifiques.

La Contrainte du Matériau Cible

La principale limitation de la méthode DC est que le matériau cible doit être électriquement conducteur ou au moins semi-conducteur.

Si la cible était un isolant (comme une céramique), le bombardement constant par des ions Argon positifs provoquerait l'accumulation d'une charge positive à sa surface. Cet effet, connu sous le nom d'« empoisonnement de la cible », neutraliserait la polarisation négative, repousserait les ions entrants et éteindrait rapidement le processus de pulvérisation cathodique.

Le Problème de l'Arcage

Même avec des cibles conductrices, de petits contaminants isolants ou des oxydes sur la surface peuvent accumuler de la charge. Cela peut entraîner une décharge soudaine à courant élevé connue sous le nom d'arc, qui peut endommager la cible et le substrat, et perturber l'uniformité du film. C'est pourquoi une technique connexe, la pulvérisation cathodique DC pulsée, a été développée pour revêtir des matériaux isolants en inversant périodiquement la tension pour décharger la cible.

Dépôt en Ligne de Mire

Étant donné que les atomes pulvérisés sont neutres, ils voyagent en ligne droite de la cible au substrat. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes avec des bords vifs ou des tranchées profondes. L'obtention d'une bonne « couverture de marche » nécessite souvent une rotation et une manipulation sophistiquées du substrat pendant le dépôt.

Quand Choisir la Pulvérisation Cathodique Magnétron à Courant Continu

Comprendre ces principes vous permet de choisir le bon processus pour votre objectif spécifique.

- Si votre objectif principal est de déposer des films conducteurs : La pulvérisation cathodique magnétron à courant continu est la méthode idéale, la plus rentable et la plus efficace pour déposer des métaux, des alliages et des oxydes conducteurs transparents (TCO).

- Si votre objectif principal est de déposer des films isolants : La pulvérisation cathodique DC standard n'est pas adaptée ; vous devez envisager des alternatives telles que la pulvérisation cathodique RF (radiofréquence) ou la pulvérisation cathodique DC pulsée, qui sont conçues pour gérer les matériaux non conducteurs.

- Si votre objectif principal est la fabrication à grand volume : La vitesse, la stabilité et la répétabilité précise de la pulvérisation cathodique magnétron à courant continu en font une technologie fondamentale pour les applications industrielles, de la fabrication de semi-conducteurs au revêtement de verre architectural.

En maîtrisant l'interaction des champs électriques et magnétiques, la pulvérisation cathodique magnétron à courant continu fournit aux ingénieurs et aux scientifiques un outil précis et puissant pour concevoir des matériaux à l'échelle atomique.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) sous vide |

| Mécanisme Central | Le champ magnétique piège les électrons pour améliorer l'ionisation du plasma |

| Idéal Pour | Matériaux conducteurs/semi-conducteurs (métaux, alliages, TCO) |

| Limitation Principale | Ne peut pas pulvériser directement des matériaux isolants |

| Avantage Clé | Taux de dépôt élevés, processus stable, fonctionnement à basse température |

Prêt à améliorer les capacités de couches minces de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour des processus de dépôt précis tels que la pulvérisation cathodique magnétron à courant continu. Que vous soyez dans la recherche sur les semi-conducteurs, la science des matériaux ou le revêtement industriel, nos solutions offrent l'uniformité et la fiabilité que votre travail exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire avec des équipements et des consommables sur mesure.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision