En science des matériaux, la relation entre la température de frittage et la dureté est directe mais nuancée. À mesure que la température de frittage augmente, la dureté du matériau augmente généralement en raison d'une meilleure liaison des particules et d'une densification accrue. Cependant, cette tendance ne vaut que jusqu'à un point optimal, au-delà duquel des températures excessives peuvent provoquer des défauts microstructuraux comme la croissance des grains, entraînant une diminution de la dureté.

Le principe fondamental est un compromis : des températures de frittage plus élevées fournissent l'énergie nécessaire pour réduire la porosité et augmenter la densité, ce qui accroît la dureté. Mais si la température devient trop élevée, elle favorise le grossissement des grains, ce qui affaiblit la microstructure du matériau et réduit finalement la dureté.

L'objectif du frittage : de la poudre au solide

Le frittage est un processus thermique de compactage et de formation d'une masse solide de matériau par la chaleur, sans le faire fondre jusqu'au point de liquéfaction. Il transforme un compact de poudre lâche en un corps dense et cohérent.

Le rôle des pores

Le compact de poudre initial est rempli d'espaces vides, ou pores. Ces pores sont des points de faiblesse. Un matériau à haute porosité est moins dense et, par conséquent, a une dureté et une résistance mécanique inférieures.

Le mécanisme de densification

L'objectif principal du frittage est la densification — l'élimination de ces pores. La chaleur fournit l'énergie thermique qui permet aux atomes de se déplacer, ou de diffuser, à travers les limites des particules de poudre adjacentes. Ce mouvement atomique remplit les vides, réduit le composant et lie les particules en une structure solide et unifiée.

Comment la température influence la dureté

La température est le levier principal pour contrôler le taux et l'étendue de la densification. Son effet sur la dureté finale est un résultat direct de son influence sur la microstructure du matériau.

Le lien direct : température, densité et dureté

À mesure que la température de frittage augmente, le taux de diffusion atomique augmente de manière exponentielle. Cela accélère la fermeture des pores et augmente la densité globale du matériau.

La dureté est fondamentalement une mesure de la résistance d'un matériau à la déformation plastique localisée. Un matériau plus dense, avec moins de vides internes, offre une plus grande résistance à l'indentation et est donc plus dur.

La fenêtre de frittage optimale

Pour tout matériau donné, il existe une fenêtre de température optimale. Dans cette plage, vous obtenez une densification maximale sans introduire d'effets négatifs significatifs. Trouver ce "point idéal" est essentiel pour le contrôle du processus.

Comprendre les compromis : quand trop de chaleur nuit

Appliquer simplement plus de chaleur n'est pas toujours mieux. Dépasser la température optimale introduit des défauts qui peuvent compromettre, voire inverser, les gains de dureté.

Le problème de la croissance des grains

À des températures excessivement élevées, l'énergie du système entraîne un processus appelé croissance des grains ou grossissement. Les grains plus petits, qui ont une énergie de surface plus élevée, sont consommés par des grains plus grands et en croissance. Il en résulte une microstructure avec quelques très gros grains au lieu de nombreux grains fins.

L'effet Hall-Petch : pourquoi les gros grains réduisent la dureté

La relation entre la taille des grains et la résistance mécanique est bien définie par l'effet Hall-Petch. Ce principe stipule que la résistance et la dureté d'un matériau diminuent à mesure que la taille de ses grains augmente.

Les limites entre les grains agissent comme des barrières au mouvement des dislocations (le mécanisme principal de la déformation plastique). Un matériau avec de nombreux grains fins a une plus grande surface totale de joints de grains, ce qui le rend plus efficace pour résister à la déformation et donc plus dur.

Autres risques d'une température excessive

Au-delà de la croissance des grains, des températures extrêmes peuvent entraîner d'autres problèmes comme la fusion partielle, la déformation des composants (affaissement) ou la formation de phases chimiques indésirables, qui dégradent toutes les propriétés mécaniques finales.

Optimiser la température de frittage pour votre objectif

La température idéale n'est pas une constante universelle mais dépend de votre système de matériaux, de votre équipement de traitement et du résultat souhaité.

- Si votre objectif principal est une dureté maximale : Vous devez équilibrer soigneusement la densification et la croissance des grains. Cela implique souvent de trouver la température la plus élevée possible qui permet d'atteindre une densité quasi-pleine avant le début d'un grossissement rapide des grains.

- Si votre objectif principal est l'efficacité du processus : Une température légèrement plus élevée pendant un temps plus court peut atteindre une densité similaire à une température plus basse pendant un temps plus long. Cependant, vous devez vérifier que ce cycle accéléré ne pousse pas le matériau dans la région de croissance des grains.

- Si vous développez un nouveau processus : Commencez avec une plage de température de 50 % à 75 % du point de fusion absolu du matériau comme point de départ. Menez des expériences systématiques pour cartographier la relation entre la température, la densité, la taille des grains et la dureté.

Maîtriser l'effet de la température de frittage est fondamental pour concevoir un matériau avec des performances prévisibles et fiables.

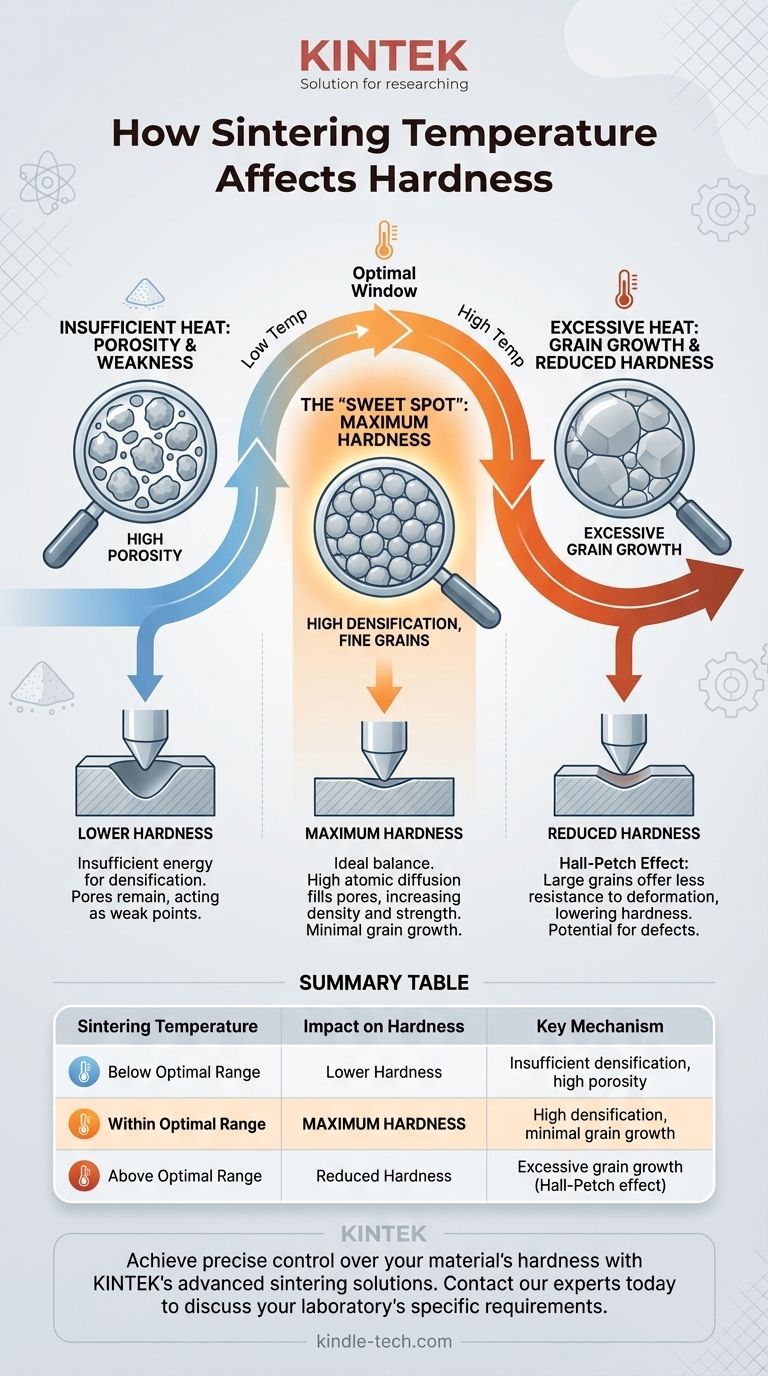

Tableau récapitulatif :

| Effet de la température de frittage | Impact sur la dureté | Mécanisme clé |

|---|---|---|

| En dessous de la plage optimale | Dureté inférieure | Densification insuffisante, porosité élevée |

| Dans la plage optimale | Dureté maximale | Haute densification, croissance minimale des grains |

| Au-dessus de la plage optimale | Dureté réduite | Croissance excessive des grains (effet Hall-Petch) |

Obtenez un contrôle précis sur la dureté de votre matériau avec les solutions de frittage avancées de KINTEK. Nos équipements de laboratoire et consommables sont conçus pour vous aider à trouver la fenêtre de température de frittage parfaite pour une densité et une résistance maximales. Que vous développiez de nouveaux matériaux ou optimisiez des processus existants, KINTEK fournit les outils fiables dont vous avez besoin pour des résultats cohérents et performants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Comment appelle-t-on les tubes dans un four ? Comprendre le rôle du tube de travail

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi