À la base, la pulvérisation cathodique par dépôt physique en phase vapeur (PVD) est une méthode de dépôt sous vide où des atomes sont éjectés physiquement d'un matériau solide, appelé cible, et déposés sur un objet, le substrat, pour former une couche mince très uniforme. Le procédé fonctionne en créant un plasma à partir d'un gaz inerte, en accélérant les ions résultants vers la cible avec une énergie immense, et en utilisant ce bombardement pour déloger, ou « pulvériser », des atomes de la surface de la cible. Ces atomes éjectés traversent ensuite la chambre à vide et se condensent sur le substrat.

La pulvérisation cathodique n'est pas une simple technique de pulvérisation ou de revêtement ; c'est un processus de transfert de moment à l'échelle atomique. Comprendre cela vous permet d'aller au-delà de la simple fabrication d'un film et de commencer à concevoir ses propriétés spécifiques — de la résistivité électrique et de la réflectivité optique à sa structure de grain et sa densité même.

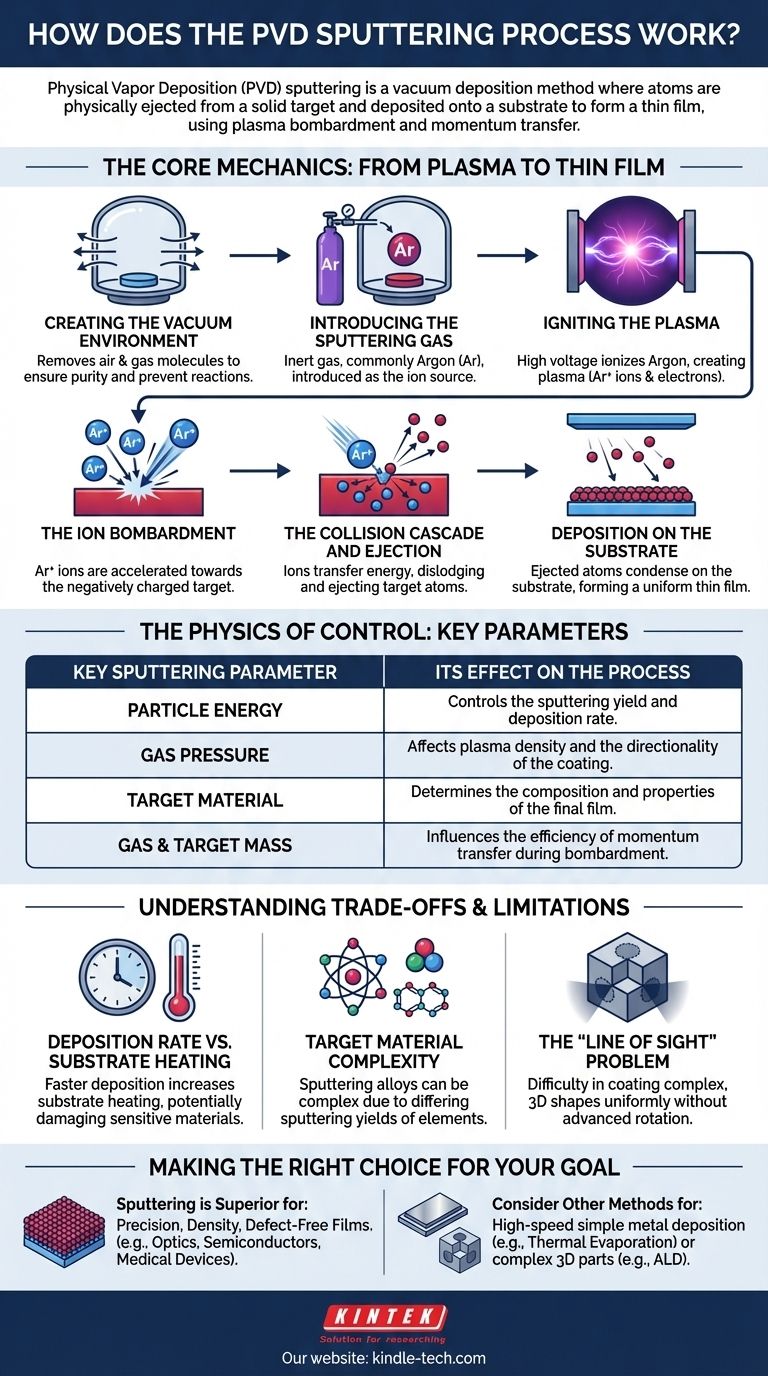

La mécanique centrale : du plasma à la couche mince

Pour saisir véritablement la pulvérisation cathodique, vous devez l'envisager comme une séquence d'événements physiques contrôlés se déroulant sous vide. Chaque étape est essentielle pour la qualité finale du film.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide. C'est non négociable.

Le vide élimine l'air et les autres molécules de gaz qui pourraient autrement réagir avec les atomes pulvérisés ou entraver physiquement leur trajet vers le substrat, assurant ainsi la pureté et l'intégrité du film final.

Étape 2 : Introduction du gaz de pulvérisation

Une fois le vide établi, une petite quantité, contrôlée avec précision, d'un gaz inerte — le plus souvent l'Argon (Ar) — est introduite dans la chambre.

Ce gaz ne fait pas partie du revêtement final. Son seul but est d'être la source des ions qui bombarderont le matériau cible.

Étape 3 : Allumage du plasma

Une haute tension est appliquée à l'intérieur de la chambre, faisant généralement de la cible le matériau de l'électrode négative (la cathode) et du support de substrat ou des parois de la chambre l'électrode positive (l'anode).

Ce champ électrique intense énergise le gaz Argon, arrachant des électrons aux atomes d'Argon. Cela crée un gaz ionisé et lumineux connu sous le nom de plasma, qui est un mélange volatil d'ions Argon positifs (Ar+) et d'électrons libres.

Étape 4 : Le bombardement ionique

Les ions Argon chargés positivement dans le plasma sont violemment accélérés par le champ électrique, ce qui les fait heurter la surface de la cible chargée négativement à grande vitesse.

Étape 5 : La cascade de collisions et l'éjection

C'est l'événement de « pulvérisation ». Un ion incident ne se contente pas d'ébrécher un seul atome de surface. Au lieu de cela, il transfère son énergie cinétique à la cible, déclenchant une cascade de collisions sous la surface, semblable à un coup de casse dans une partie de billard.

Lorsque cette cascade d'atomes énergisés atteint la surface avec suffisamment d'énergie pour vaincre l'énergie de liaison de surface atomique du matériau, un ou plusieurs atomes sont physiquement éjectés dans le vide.

Étape 6 : Dépôt sur le substrat

Les atomes éjectés de la cible traversent la chambre à vide — en grande partie en ligne droite — jusqu'à ce qu'ils frappent le substrat.

À leur arrivée, ces atomes se condensent sur la surface plus froide, s'accumulant progressivement couche par couche pour former une couche mince dense, uniforme et très adhérente.

La physique du contrôle : paramètres clés de la pulvérisation cathodique

La qualité et les caractéristiques du film pulvérisé ne sont pas laissées au hasard. Elles sont dictées par plusieurs paramètres physiques clés qui peuvent être contrôlés avec précision.

Le rôle de l'énergie des particules

L'énergie des ions bombardants influence directement le rendement de pulvérisation — le nombre d'atomes cibles éjectés par ion incident. Une énergie plus élevée entraîne généralement une vitesse de dépôt plus rapide.

L'influence de la masse

L'efficacité du transfert de moment dépend des masses relatives de l'ion du gaz de pulvérisation et de l'atome cible. L'utilisation d'un gaz inerte plus lourd, comme le Krypton ou le Xénon, peut augmenter le rendement de pulvérisation pour les matériaux cibles lourds.

L'énergie de liaison de la cible

Chaque matériau possède une énergie de liaison de surface caractéristique qui maintient ses atomes ensemble. Les matériaux avec des énergies de liaison plus faibles sont plus faciles à pulvériser, tandis que ceux avec des liaisons atomiques très fortes nécessitent plus d'énergie.

L'importance de la pression du gaz

La pression du gaz de pulvérisation à l'intérieur de la chambre est un bouton de contrôle essentiel. Elle affecte la densité du plasma et le « libre parcours moyen », c'est-à-dire la distance moyenne qu'un atome pulvérisé peut parcourir avant de heurter une molécule de gaz. Une pression plus élevée peut entraîner plus de diffusion et un revêtement moins directionnel.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour tous les besoins de revêtement. Reconnaître ses compromis est essentiel pour l'utiliser efficacement.

Vitesse de dépôt par rapport au chauffage du substrat

La pulvérisation cathodique est souvent un processus plus lent par rapport à l'évaporation thermique. Bien que l'augmentation de la puissance et du bombardement ionique puisse accélérer le dépôt, cela transfère également une énergie significative au substrat, ce qui peut provoquer un chauffage indésirable et endommager des matériaux sensibles comme les plastiques ou l'électronique.

Matériau cible et complexité

La pulvérisation cathodique d'un élément pur est simple. Cependant, la pulvérisation cathodique d'un composé ou d'un alliage peut être complexe, car les différents éléments peuvent avoir des rendements de pulvérisation différents, modifiant potentiellement la composition du film déposé par rapport à la cible.

Le problème de la « ligne de visée »

Dans sa forme la plus basique, la pulvérisation cathodique est un processus de ligne de visée. Cela rend intrinsèquement difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées, sans intégrer des mécanismes sophistiqués de rotation et d'inclinaison du substrat.

Faire le bon choix pour votre objectif

Votre décision d'utiliser la pulvérisation cathodique doit être basée sur les exigences spécifiques de votre produit final.

- Si votre objectif principal est la précision et la densité : La pulvérisation cathodique est le choix supérieur pour créer des films exceptionnellement uniformes, denses et sans défaut avec une excellente adhérence, essentiels pour les revêtements optiques haute performance, les semi-conducteurs et les dispositifs médicaux.

- Si votre objectif principal est le dépôt à haute vitesse de métaux simples : Un procédé comme l'évaporation thermique pourrait être une solution plus rentable et plus rapide pour les applications où la densité du film et le contrôle structurel précis sont moins critiques.

- Si votre objectif principal est un revêtement parfaitement uniforme sur des pièces 3D complexes : Vous devrez soit investir dans un système de pulvérisation cathodique avec rotation planétaire avancée, soit envisager un procédé hors ligne de visée comme le dépôt de couches atomiques (ALD).

En comprenant la pulvérisation cathodique comme un phénomène physique contrôlable, vous pouvez concevoir des couches minces avec les propriétés exactes que votre application exige.

Tableau récapitulatif :

| Paramètre clé de la pulvérisation cathodique | Son effet sur le procédé |

|---|---|

| Énergie des particules | Contrôle le rendement de pulvérisation et la vitesse de dépôt. |

| Pression du gaz | Affecte la densité du plasma et la directionnalité du revêtement. |

| Matériau cible | Détermine la composition et les propriétés du film final. |

| Masse du gaz et de la cible | Influence l'efficacité du transfert de moment lors du bombardement. |

Prêt à concevoir la couche mince parfaite pour votre application ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique, pour vous aider à obtenir des revêtements précis et uniformes pour les semi-conducteurs, l'optique et les dispositifs médicaux. Notre expertise garantit que vous obtenez la densité, l'adhérence et le contrôle qu'exige votre recherche.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la solution de pulvérisation cathodique idéale.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma