À la base, le processus de pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) qui fonctionne comme un sablage à l'échelle atomique. À l'intérieur d'une chambre à vide, des ions à haute énergie sont accélérés pour bombarder un matériau source, appelé la cible. Cette collision possède suffisamment de force pour arracher physiquement des atomes de la surface de la cible, qui voyagent ensuite à travers le vide et se déposent sur un substrat, construisant une couche mince et uniforme, couche par couche.

La pulvérisation cathodique n'est pas une réaction chimique mais un processus physique de transfert de moment. Sa puissance réside dans l'utilisation d'ions énergétiques pour déloger les atomes de pratiquement n'importe quel matériau, permettant la création de couches minces de haute qualité et fortement liées sur un substrat, même à partir de matériaux ayant des points de fusion extrêmement élevés.

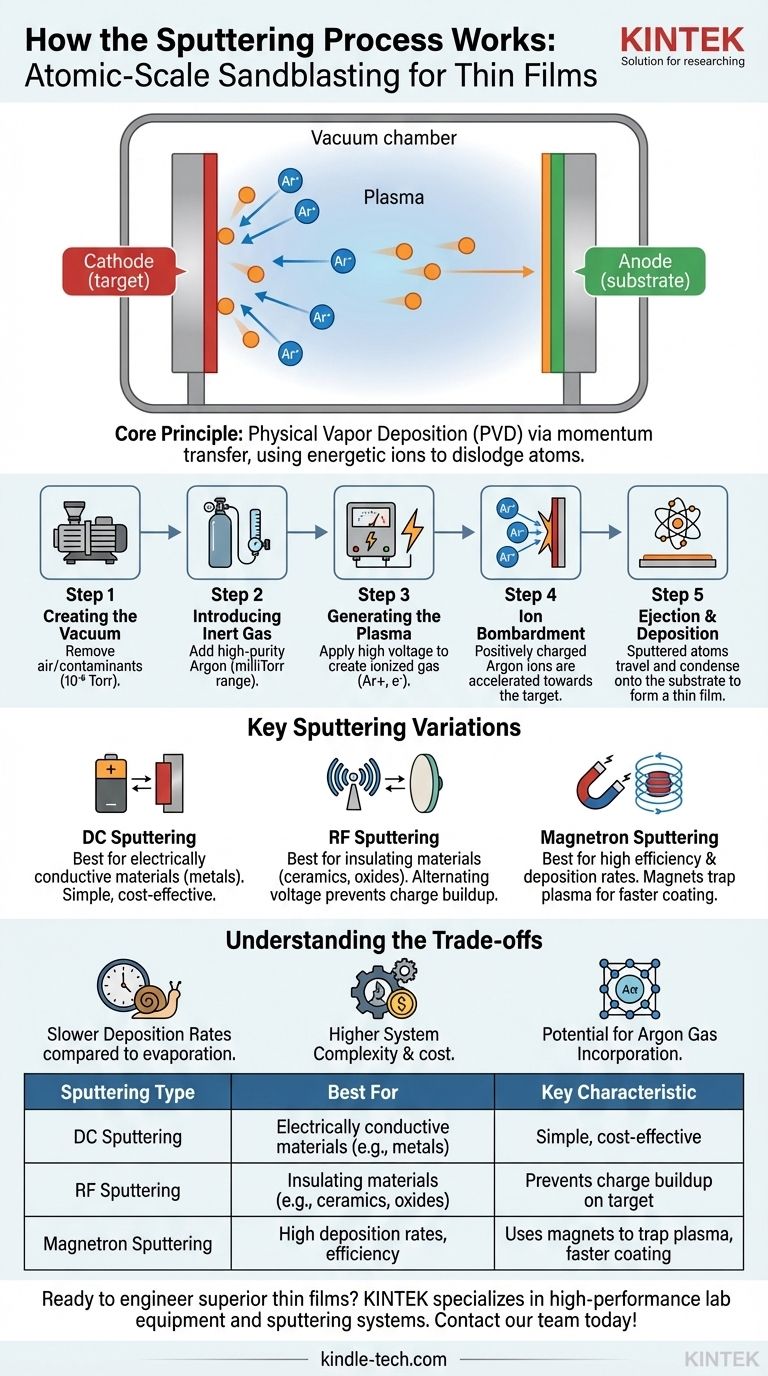

Les étapes fondamentales de la pulvérisation cathodique

Le processus de pulvérisation cathodique est une séquence précisément contrôlée conçue pour créer un environnement pur et énergétique pour la croissance du film. Chaque étape remplit une fonction critique pour obtenir un revêtement de haute qualité.

Étape 1 : Création du vide

L'ensemble du processus se déroule dans une chambre scellée qui est d'abord pompée jusqu'à un vide poussé, généralement autour de 10⁻⁶ Torr ou moins.

Ce vide initial est crucial pour éliminer l'air et d'autres molécules contaminantes comme la vapeur d'eau. Sans lui, ces impuretés seraient incorporées dans le film, dégradant sa qualité, ou réagiraient avec les atomes pulvérisés en plein vol.

Étape 2 : Introduction d'un gaz inerte

Une fois le vide de base atteint, un gaz inerte de haute pureté — le plus souvent l'Argon (Ar) — est introduit dans la chambre.

La pression de la chambre est soigneusement augmentée et stabilisée à une pression de travail dans la plage des milliTorr. L'argon est utilisé car il est chimiquement non réactif, relativement lourd et s'ionise efficacement sans réagir avec la cible ou le substrat.

Étape 3 : Génération du plasma

Une haute tension est appliquée entre deux électrodes à l'intérieur de la chambre. Le matériau source (la cible) est configuré comme la cathode (électrode négative).

Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant une lueur visible connue sous le nom de plasma. Ce plasma est un mélange chargé d'ions argon positifs (Ar+) et d'électrons libres.

Étape 4 : Bombardement ionique

Les ions argon chargés positivement (Ar+) sont puissamment accélérés par le champ électrique et attirés vers la cible chargée négativement.

Ils entrent en collision avec la surface de la cible avec une énergie cinétique significative. Considérez ces ions comme des boulets de canon atomiques.

Étape 5 : Éjection et dépôt

L'impact d'un ion argon transfère suffisamment de moment aux atomes de la surface de la cible pour vaincre leurs forces de liaison, provoquant leur éjection ou leur "pulvérisation cathodique".

Ces atomes nouvellement libérés voyagent en ligne droite à travers l'environnement d'argon à basse pression jusqu'à ce qu'ils frappent le substrat (la pièce à revêtir). Là, ils se condensent et s'accumulent, formant une couche mince, dense et très adhérente.

Variations clés de la pulvérisation cathodique pour différents besoins

Bien que le principe de base reste le même, différentes techniques de pulvérisation cathodique ont été développées pour traiter divers matériaux et améliorer l'efficacité.

Pulvérisation cathodique DC : Le modèle de base

La pulvérisation cathodique à courant continu (DC) utilise une tension négative constante sur la cible. Elle est simple, efficace et largement utilisée.

Cependant, elle ne fonctionne que pour les matériaux cibles électriquement conducteurs, comme les métaux. Les matériaux isolants accumuleraient rapidement une charge positive due au bombardement ionique, neutralisant efficacement le champ électrique et arrêtant le processus.

Pulvérisation cathodique RF : Pour les matériaux isolants

La pulvérisation cathodique à radiofréquence (RF) résout le problème du revêtement de matériaux non conducteurs comme les céramiques ou les oxydes.

Au lieu d'une tension CC constante, elle utilise une tension alternative à haute fréquence (typiquement 13,56 MHz). Cette commutation rapide de polarité empêche l'accumulation de charge à la surface de la cible, permettant la pulvérisation de tout matériau, quelles que soient ses propriétés électriques.

Pulvérisation cathodique magnétron : Pour une efficacité accrue

La pulvérisation cathodique magnétron est la méthode industrielle la plus courante car elle augmente considérablement la vitesse de dépôt. De puissants aimants sont placés derrière la cible pour créer un champ magnétique qui piège les électrons libres du plasma directement devant la surface de la cible. Ces électrons piégés volent en spirale, augmentant considérablement leurs chances de collision et d'ionisation des atomes d'argon. Cela crée un plasma beaucoup plus dense, conduisant à un plus grand bombardement ionique et à un taux de pulvérisation plus rapide.

Comprendre les compromis

La pulvérisation cathodique est une technique puissante et polyvalente, mais il est essentiel de comprendre ses limites pratiques par rapport à d'autres méthodes.

Taux de dépôt plus lents

Comparé à certaines formes d'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent. L'éjection atome par atome est intrinsèquement moins rapide que de faire bouillir un matériau dans un creuset. Bien que la pulvérisation magnétron aide, l'évaporation à haut débit peut toujours être plus rapide pour certaines applications.

Complexité accrue du système

Les systèmes de pulvérisation cathodique sont plus complexes et plus coûteux que les évaporateurs thermiques simples. Ils nécessitent des alimentations haute tension (CC ou RF), des contrôleurs de débit de gaz précis et des systèmes de vide robustes, ce qui augmente à la fois l'investissement initial et les frais généraux de maintenance.

Potentiel d'incorporation de gaz

Étant donné que le processus se déroule dans un environnement d'argon, un petit pourcentage d'atomes d'argon peut s'incorporer dans le film en croissance. Pour la plupart des applications, ceci est négligeable, mais pour les films optiques ou électroniques très sensibles, cela peut être un facteur qui influence les propriétés du matériau.

Faire le bon choix pour votre objectif

La sélection de la technique de pulvérisation cathodique correcte est une fonction directe de votre matériau cible et de l'efficacité de processus souhaitée.

- Si votre objectif principal est de revêtir un matériau conducteur comme un métal : La pulvérisation cathodique CC standard est la méthode la plus simple et la plus rentable.

- Si votre objectif principal est de revêtir un matériau isolant comme une céramique (Al₂O₃) ou du quartz (SiO₂) : La pulvérisation cathodique RF est le choix nécessaire pour éviter l'accumulation de charge sur la cible.

- Si votre objectif principal est d'atteindre des taux de dépôt élevés et de minimiser le chauffage du substrat : La pulvérisation cathodique magnétron, qu'elle soit CC pour les métaux ou RF pour les isolants, est la norme industrielle pour une production efficace.

En comprenant ces principes fondamentaux, vous pouvez contrôler précisément le dépôt des matériaux pour concevoir des couches minces avec des propriétés spécifiques et souhaitées au niveau atomique.

Tableau récapitulatif :

| Type de pulvérisation cathodique | Idéal pour | Caractéristique clé |

|---|---|---|

| Pulvérisation cathodique CC | Matériaux électriquement conducteurs (ex. métaux) | Simple, rentable |

| Pulvérisation cathodique RF | Matériaux isolants (ex. céramiques, oxydes) | Prévient l'accumulation de charge sur la cible |

| Pulvérisation cathodique magnétron | Taux de dépôt élevés, efficacité | Utilise des aimants pour piéger le plasma, revêtement plus rapide |

Prêt à concevoir des couches minces supérieures ? Le bon équipement de pulvérisation cathodique est essentiel pour le succès de votre R&D ou de votre production. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique, pour répondre à vos besoins spécifiques de dépôt de matériaux. Nos experts peuvent vous aider à choisir la configuration parfaite pour les cibles conductrices ou isolantes. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés