À la base, la fusion sous vide fait référence à plusieurs procédés métallurgiques avancés, les plus courants étant la fusion par induction sous vide (VIM) et la refusion à l'arc sous vide (VAR). Le terme "fusion à l'arc sous vide" fait généralement référence au VAR, mais il est essentiel de comprendre d'abord le VIM, car il le précède souvent. Le VIM utilise l'induction électromagnétique pour faire fondre les métaux à l'intérieur d'une chambre à vide, ce qui empêche la contamination par les gaz atmosphériques comme l'oxygène et l'azote et aide à éliminer les impuretés gazeuses dissoutes de la masse fondue.

Bien que souvent confondus, la fusion par induction sous vide (VIM) et la refusion à l'arc sous vide (VAR) sont des processus distincts mais complémentaires. Le VIM est une méthode de fusion primaire qui utilise des champs électromagnétiques pour l'alliage et la purification initiale, tandis que le VAR est un processus de refusion secondaire qui utilise un arc électrique pour atteindre les plus hauts niveaux de pureté et d'intégrité structurelle.

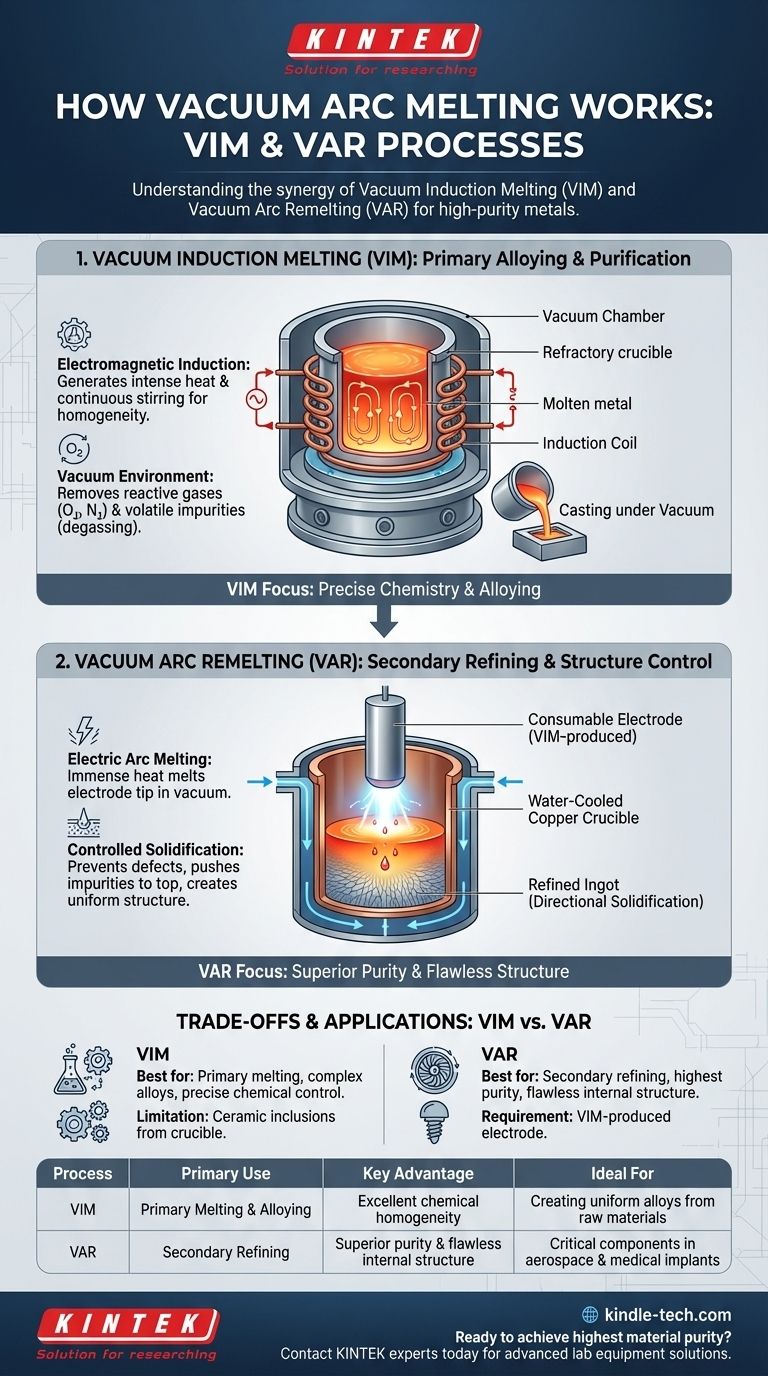

Comment fonctionne la fusion par induction sous vide (VIM)

La fusion par induction sous vide est un processus polyvalent pour la production de métaux et d'alliages de haute pureté à partir de matières premières. L'ensemble de l'opération se déroule dans une chambre scellée et étanche.

Le principe de l'induction électromagnétique

Le processus commence par le placement de métaux solides dans un creuset revêtu de réfractaire. Ce creuset est entouré d'une bobine d'induction refroidie à l'eau.

Lorsqu'un puissant courant alternatif traverse cette bobine, il génère un champ magnétique fluctuant. Ce champ, à son tour, induit de forts courants de Foucault électriques au sein de la charge métallique elle-même.

La résistance électrique du métal convertit ces courants de Foucault en chaleur intense, ce qui provoque le réchauffement et finalement la fusion du matériau sans aucun contact direct avec une source de chaleur.

Le rôle du vide

L'exécution de ce processus sous vide est fondamentale. L'environnement sous vide élimine l'air, empêchant le métal fondu très réactif de s'oxyder ou d'absorber de l'azote.

De plus, l'environnement à basse pression facilite l'élimination des gaz dissous (comme l'hydrogène et l'oxygène) et des éléments d'impuretés volatils du bain fondu, un processus connu sous le nom de dégazage.

Le four et le processus

Le four est une enceinte étanche et refroidie à l'eau, conçue pour résister à des niveaux de vide élevés. À l'intérieur, la bobine d'induction et le creuset constituent le cœur du système.

Un avantage clé du VIM est l'agitation électromagnétique qui se produit naturellement. Les mêmes forces qui chauffent le métal créent également une action d'agitation continue, assurant une excellente homogénéité chimique et une température uniforme dans toute la masse fondue.

Une fois le métal fondu, raffiné et sa chimie ajustée, il est coulé dans des moules, le tout toujours sous vide. Cela est souvent accompli en inclinant l'ensemble du creuset.

Clarification de l'« arc » : Refusion à l'arc sous vide (VAR)

Alors que le VIM est un processus de fusion primaire, le refusion à l'arc sous vide (VAR) est un processus de raffinage secondaire utilisé pour créer des métaux d'une pureté exceptionnellement élevée et d'une structure interne idéale. C'est le processus le plus précisément décrit comme "fusion à l'arc sous vide".

L'électrode consommable

Le VAR ne commence pas avec des morceaux de métal brut. Au lieu de cela, il commence par un lingot cylindrique solide de l'alliage désiré, appelé électrode consommable. Cette électrode est très souvent produite d'abord par le processus VIM.

L'arc électrique

Cette électrode est suspendue à l'intérieur d'un creuset en cuivre refroidi à l'eau dans une chambre à vide. Un arc électrique continu est amorcé entre l'extrémité inférieure de l'électrode et une petite quantité de métal d'amorçage à la base du creuset.

L'immense chaleur de l'arc (atteignant des milliers de degrés) fait fondre progressivement l'extrémité de l'électrode.

Solidification contrôlée

Au fur et à mesure que l'extrémité de l'électrode fond, des gouttelettes de métal purifié tombent dans le moule en cuivre refroidi à l'eau situé en dessous. La solidification se produit de manière directionnelle, de bas en haut, de manière très contrôlée.

Cette solidification lente et contrôlée aide à repousser les inclusions non métalliques et les impuretés vers le haut du nouveau lingot, qui peut être coupé plus tard. Elle produit également une structure granulaire dense et uniforme, exempte de défauts tels que le retrait et la porosité.

Comprendre les compromis : VIM vs VAR

Ces deux processus ne sont pas des concurrents ; ce sont des partenaires dans la production de matériaux haute performance pour des applications critiques.

VIM : Idéal pour l'alliage et l'homogénéité

La force du VIM réside dans sa capacité à faire fondre une charge complexe de matières premières et à créer un alliage précis et chimiquement uniforme. L'agitation électromagnétique est inégalée pour mélanger les éléments d'alliage.

Cependant, le contact avec le creuset réfractaire peut introduire des inclusions céramiques microscopiques, limitant le niveau de propreté ultime.

VAR : Supérieur pour la pureté et la structure

La force du VAR est sa capacité à affiner un alliage déjà formé pour atteindre la plus haute pureté possible. Comme il utilise un creuset en cuivre refroidi à l'eau, il n'y a pas de contact réfractaire, ce qui élimine cette source de contamination.

La solidification contrôlée et directionnelle répare les défauts internes et produit une microstructure supérieure, très cohérente, essentielle pour les applications exigeantes comme les disques de turbine aérospatiaux ou les implants biomédicaux.

Faire le bon choix pour votre objectif

Votre choix de processus dépend entièrement des exigences du matériau final.

- Si votre objectif principal est de créer un alliage homogène et de haute qualité à partir de matières premières : le VIM est le processus définitif pour la fusion primaire et le contrôle précis de la chimie.

- Si votre objectif principal est d'atteindre la pureté la plus absolue et une structure interne impeccable pour un composant critique : le VAR est l'étape secondaire nécessaire, utilisant une électrode produite par VIM comme matière de départ.

En fin de compte, ces technologies de fusion sous vide offrent aux ingénieurs un contrôle précis sur la chimie et la structure d'un matériau, permettant la création d'alliages capables de fonctionner dans les conditions les plus extrêmes.

Tableau récapitulatif :

| Processus | Utilisation principale | Avantage clé | Idéal pour |

|---|---|---|---|

| VIM | Fusion primaire et alliage | Excellente homogénéité chimique et contrôle précis de la chimie | Création d'alliages uniformes à partir de matières premières |

| VAR | Raffinage secondaire | Pureté supérieure et structure interne impeccable | Composants critiques dans l'aérospatiale et les implants médicaux |

Prêt à atteindre la plus haute pureté des matériaux pour vos applications critiques ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes pour la production de métaux de haute pureté. Que vous développiez des composants aérospatiaux, des implants biomédicaux ou des alliages de nouvelle génération, notre expertise peut vous aider à optimiser vos processus de fusion et de raffinage.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité et les performances de vos matériaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Dois-je utiliser un flux lors du brasage de l'aluminium ? Le rôle essentiel du flux pour obtenir une liaison solide

- Quelles sont les fonctions du frittage ? Obtenir des propriétés matérielles supérieures à partir de la poudre

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quel rôle joue un four à température contrôlée de précision dans le traitement thermique post-soudage des joints P91/Incoloy 800HT ? Assurer l'intégrité

- Quels sont les principaux avantages du frittage ? Réaliser des pièces complexes avec des propriétés matérielles supérieures

- Quels sont les avantages et les inconvénients de l'huile comme milieu de trempe ? Obtenez une trempe supérieure avec une distorsion minimale

- Quelle est la différence entre le recuit et la trempe ? Maîtriser les processus clés de traitement thermique