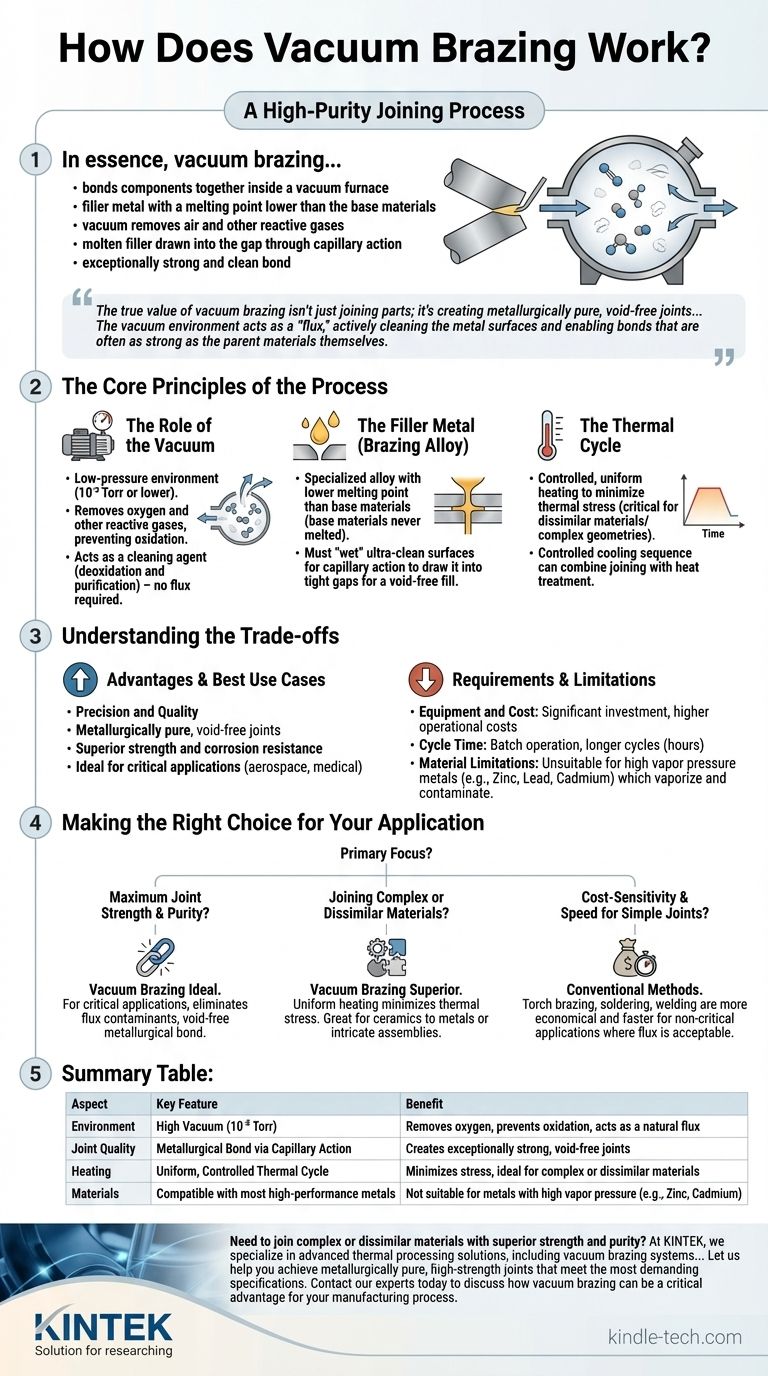

En substance, le brasage sous vide est un processus d'assemblage de haute pureté qui soude des composants ensemble à l'intérieur d'un four à vide. Un métal d'apport, dont le point de fusion est inférieur à celui des matériaux de base, est placé au niveau du joint. Lorsque l'assemblage est chauffé, le vide élimine l'air et d'autres gaz réactifs, permettant au métal d'apport en fusion d'être aspiré dans l'espace entre les pièces par capillarité, créant ainsi une liaison exceptionnellement solide et propre lors du refroidissement.

La véritable valeur du brasage sous vide n'est pas seulement d'assembler des pièces ; c'est de créer des joints métallurgiquement purs, sans vides, avec une résistance supérieure et une meilleure résistance à la corrosion. L'environnement sous vide agit comme un « flux », nettoyant activement les surfaces métalliques et permettant des liaisons qui sont souvent aussi solides que les matériaux de base eux-mêmes.

Les principes fondamentaux du processus

Pour comprendre le fonctionnement du brasage sous vide, il est crucial de considérer le vide non pas comme un espace vide, mais comme une composante active du processus. Il modifie fondamentalement l'environnement chimique dans lequel le joint est formé.

Le rôle du vide

L'environnement de basse pression (typiquement 10⁻⁵ Torr ou moins) est la caractéristique déterminante et est responsable de plusieurs fonctions critiques.

Premièrement, il élimine l'oxygène et autres gaz réactifs. Cela empêche la formation d'oxydes sur les surfaces métalliques lorsqu'elles sont chauffées. Les oxydes agissent comme une barrière, empêchant le métal d'apport de se lier correctement aux matériaux de base.

Deuxièmement, le vide agit comme un agent nettoyant. Il élimine les contaminants de surface adsorbés et peut même extraire les éléments volatils des métaux de base eux-mêmes, un processus connu sous le nom de dégazage. Cette désoxydation et purification est ce qui rend le processus « sans flux ».

Le métal d'apport (Alliage de brasage)

Le métal d'apport est un alliage spécialisé choisi pour sa température de fusion spécifique et sa capacité à se lier aux matériaux de base.

Son point de fusion est toujours inférieur au point de fusion des composants assemblés. C'est la différence fondamentale entre le brasage et le soudage ; les matériaux de base ne sont jamais fondus.

Lorsqu'il est fondu, le métal d'apport doit « mouiller » les surfaces des matériaux de base. Le mouillage est la capacité d'un liquide à s'étaler sur une surface solide. Les surfaces ultra-propres et sans oxyde créées par le vide permettent un mouillage parfait.

Ce mouillage permet l'action capillaire, qui est la force qui attire le métal d'apport en fusion dans les espaces ajustés du joint, assurant un remplissage complet et sans vide.

Le cycle thermique

L'ensemble de l'assemblage est chauffé de manière hautement contrôlée à l'intérieur du four à vide.

Les composants sont chauffés uniformément jusqu'à la température de brasage, qui est juste au-dessus du point de fusion du métal d'apport. Ce chauffage uniforme minimise les contraintes thermiques, ce qui est particulièrement critique lors de l'assemblage de matériaux dissemblables ou de géométries complexes.

Après un temps défini à température pour permettre l'écoulement du métal d'apport, l'assemblage est refroidi selon une séquence contrôlée. Ce cycle de refroidissement peut être adapté pour obtenir des propriétés matérielles spécifiques, combinant ainsi le processus d'assemblage avec un cycle de traitement thermique.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution à tous les défis d'assemblage. Sa précision et sa qualité s'accompagnent d'exigences et de limites spécifiques.

Équipement et coût

Le brasage sous vide nécessite un investissement en capital important dans un four à vide et les systèmes de contrôle associés. Les coûts opérationnels, y compris la consommation d'énergie et la maintenance, sont également plus élevés que ceux des méthodes d'assemblage plus simples.

Temps de cycle

Le processus est une opération par lots. Le temps nécessaire pour atteindre le vide, chauffer les pièces, maintenir la température et refroidir peut prendre plusieurs heures. Cela le rend moins adapté à la production à haut volume et à faible marge ou aux réparations rapides.

Limites matérielles

Certains matériaux ne conviennent pas au brasage sous vide. Les métaux ayant une pression de vapeur élevée, tels que le zinc, le plomb ou le cadmium, se vaporiseront dans le vide aux températures de brasage. Cela non seulement ruine la pièce, mais contamine également gravement l'intérieur du four.

Faire le bon choix pour votre application

Le choix du brasage sous vide dépend entièrement des exigences techniques du produit final.

- Si votre objectif principal est la résistance et la pureté maximales du joint : Le brasage sous vide est idéal pour les applications critiques telles que les turbines aérospatiales ou les implants médicaux, car il élimine les contaminants de flux et crée une liaison métallurgique sans vide.

- Si votre objectif principal est l'assemblage de matériaux complexes ou dissemblables : Le chauffage uniforme et contrôlé du brasage sous vide minimise les contraintes thermiques, le rendant supérieur aux méthodes localisées comme le soudage pour assembler des céramiques à des métaux ou des assemblages complexes comme les échangeurs de chaleur.

- Si votre objectif principal est la sensibilité au coût et la rapidité pour les joints simples : Le brasage à la torche conventionnel, la brasure tendre ou le soudage sont beaucoup plus économiques et rapides pour les applications non critiques où un processus à base de flux est acceptable.

En comprenant ces principes, vous pouvez déterminer avec confiance quand le brasage sous vide n'est pas seulement une méthode d'assemblage, mais un avantage manufacturier critique.

Tableau récapitulatif :

| Aspect | Caractéristique clé | Avantage |

|---|---|---|

| Environnement | Vide poussé (10⁻⁵ Torr) | Élimine l'oxygène, prévient l'oxydation, agit comme un flux naturel |

| Qualité du joint | Liaison métallurgique par action capillaire | Crée des joints exceptionnellement solides et sans vide |

| Chauffage | Cycle thermique uniforme et contrôlé | Minimise les contraintes, idéal pour les matériaux complexes ou dissemblables |

| Matériaux | Compatible avec la plupart des métaux haute performance | Ne convient pas aux métaux à haute pression de vapeur (ex. Zinc, Cadmium) |

Besoin d'assembler des matériaux complexes ou dissemblables avec une résistance et une pureté supérieures ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide. Nos fours sont conçus pour fournir les environnements précis et contrôlés nécessaires à la création de liaisons impeccables dans des applications critiques telles que les composants aérospatiaux et les dispositifs médicaux.

Laissez-nous vous aider à obtenir des joints métallurgiquement purs et à haute résistance qui répondent aux spécifications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le brasage sous vide peut devenir un avantage critique pour votre processus de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quels sont les avantages du frittage à double couche ? Débloquez des performances et une intégration matérielle supérieures

- Quel rôle joue un four de séchage sous vide dans le traitement des suspensions de LLZTO-polymère ? Protéger la pureté et l'intégrité du matériau

- Quel matériau est utilisé dans un four à haute température ? Un guide des métaux et céramiques réfractaires

- À quelle opération le revenu suit-il habituellement le trempage ? Le processus de revenu essentiel pour la ténacité

- Quelle est la température d'un four de recuit ? Maîtriser le contrôle thermique de précision pour vos matériaux

- Pourquoi un réacteur d'agitation à température constante est-il nécessaire pour la transestérification de l'huile de ricin ? Optimiser le rendement en biodiesel

- La chaleur se propage-t-elle par rayonnement à travers le vide ? Oui, c'est la seule méthode de transfert de chaleur qui le peut

- Quelle est la fonction principale d'un réacteur de gazéification à haute température dans le processus de production d'hydrogène à partir de biomasse ?