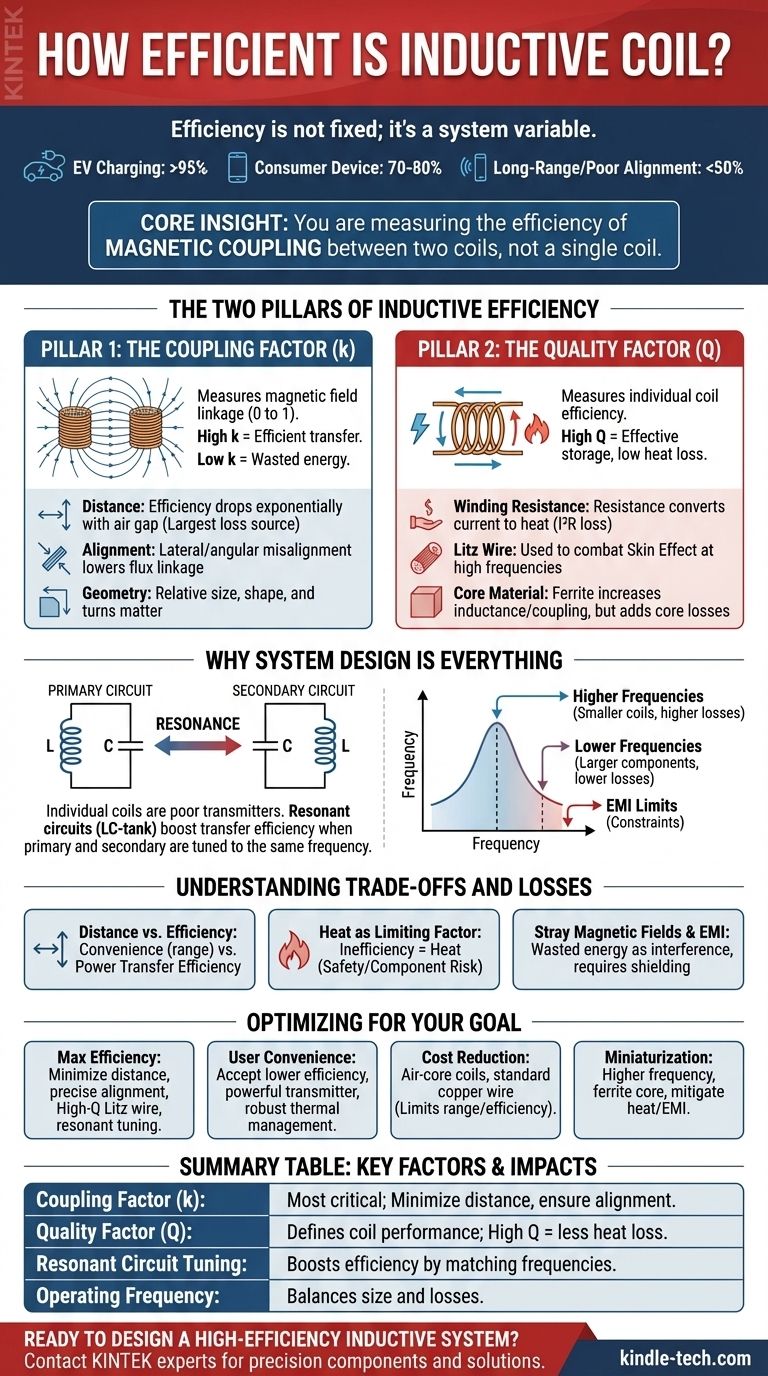

L'efficacité d'une bobine inductive n'est pas un chiffre fixe, mais une variable qui dépend entièrement du système dans lequel elle fonctionne. Alors qu'un système hautement optimisé pour la recharge de véhicules électriques peut atteindre plus de 95 % d'efficacité, un appareil grand public simple peut fonctionner à 70-80 %, et un système à longue portée ou mal aligné peut facilement tomber en dessous de 50 %. L'efficacité est définie par l'interaction entre la bobine émettrice, la bobine réceptrice et leur environnement de fonctionnement.

L'idée principale est que vous ne mesurez pas l'efficacité d'une seule bobine, mais l'efficacité du couplage magnétique entre deux bobines. Cette efficacité est principalement dictée par trois facteurs : la distance et l'alignement entre les bobines, la qualité intrinsèque des bobines elles-mêmes et le réglage électrique du système.

Les deux piliers de l'efficacité inductive

Pour comprendre l'efficacité, vous devez examiner deux métriques distinctes mais liées : le facteur de couplage du système et le facteur de qualité des bobines individuelles.

Pilier 1 : Le facteur de couplage (k)

Le facteur de couplage (k) est la variable la plus importante pour l'efficacité du système. C'est une mesure (de 0 à 1) de la quantité du champ magnétique généré par la bobine primaire qui traverse avec succès, ou « lie », la bobine secondaire.

Un facteur de couplage élevé signifie que la majeure partie de l'énergie magnétique est transférée. Un faible facteur de couplage signifie que la majeure partie du champ magnétique est rayonnée dans l'espace vide, ce qui représente une énergie gaspillée.

Trois paramètres physiques dominent le facteur de couplage :

- Distance : L'efficacité diminue de façon exponentielle à mesure que l'entrefer entre les bobines augmente. C'est la source de perte la plus importante dans la plupart des systèmes d'alimentation sans fil.

- Alignement : Tout désalignement, qu'il soit latéral (décentré) ou angulaire (incliné), réduit la zone effective de liaison du flux magnétique, abaissant considérablement le facteur de couplage.

- Géométrie : La taille relative, la forme et le nombre de spires des bobines jouent un rôle critique. Des bobines plus grandes peuvent maintenir un meilleur couplage sur des distances légèrement plus grandes, mais présentent leurs propres compromis.

Pilier 2 : Le facteur de qualité (Q)

Le facteur de qualité (Q) mesure l'efficacité individuelle d'une bobine. Une bobine à facteur Q élevé est celle qui stocke l'énergie magnétique très efficacement tout en perdant très peu d'énergie sous forme de chaleur.

Le principal ennemi d'un facteur Q élevé est la résistance. Toute résistance électrique dans les enroulements de la bobine convertit le courant en chaleur perdue (perte I²R) au lieu de créer un champ magnétique.

Les facteurs affectant Q incluent :

- Résistance d'enroulement : L'utilisation d'un fil plus épais réduit la résistance CC de base. Pour les applications à haute fréquence, le fil de Litz (composé de nombreuses petites brins isolés individuellement) est utilisé pour combattre l'effet de peau, où le courant se concentre à la surface extérieure du conducteur.

- Matériau du noyau : Les bobines à noyau d'air n'ont pas de pertes de noyau mais offrent une inductance plus faible. L'utilisation d'un noyau en ferrite peut augmenter considérablement l'inductance et guider le champ magnétique, améliorant le facteur Q et le couplage. Cependant, la ferrite elle-même peut introduire de nouvelles pertes (pertes par hystérésis et par courants de Foucault) si elle n'est pas choisie correctement pour la fréquence de fonctionnement.

Pourquoi la conception du système est primordiale

Même avec des bobines parfaites, l'efficacité globale dépend de la manière dont elles sont intégrées dans un circuit électrique plus large.

Le rôle critique de la résonance

Les bobines individuelles sont de mauvais émetteurs de puissance. Pour atteindre une efficacité élevée, elles font presque toujours partie d'un circuit résonant, généralement un circuit LC (Inductance-Condensateur).

En ajoutant un condensateur, le circuit est réglé sur une fréquence de résonance spécifique. Lorsque les circuits primaire et secondaire sont réglés sur la même fréquence, ils peuvent échanger de l'énergie avec une perte minimale, augmentant considérablement l'efficacité du transfert, même avec un couplage médiocre.

Choix de la fréquence de fonctionnement

Le choix de la fréquence est un compromis critique.

- Des fréquences plus élevées permettent des bobines plus petites et plus compactes, mais peuvent augmenter les pertes dues à l'effet de peau dans les enroulements et aux pertes dans le noyau en ferrite.

- Des fréquences plus basses réduisent ces pertes, mais nécessitent des bobines et des condensateurs plus grands et plus lourds pour atteindre la résonance.

- Les limites réglementaires sur les interférences électromagnétiques (IEM) contraignent également les choix de fréquence.

Comprendre les compromis et les pertes

Concevoir un système inductif est un exercice de gestion de priorités concurrentes.

Le compromis distance vs efficacité

Il n'y a pas d'échappatoire à ce compromis fondamental. Une exigence de plus grande distance ou de liberté de positionnement (commodité) se fera toujours au détriment d'une efficacité de transfert de puissance plus faible.

La chaleur comme facteur limitant

Toute inefficacité se manifeste finalement sous forme de chaleur. Dans la bobine primaire, il s'agit de puissance électrique gaspillée. Dans la bobine secondaire (par exemple, à l'intérieur d'un smartphone scellé ou d'un implant médical), cette chaleur peut endommager les composants ou présenter un risque pour la sécurité. Les systèmes à haute efficacité sont cruciaux pour gérer la charge thermique.

Champs magnétiques parasites et IEM

Un champ magnétique qui ne se couple pas avec la bobine secondaire est une énergie gaspillée. Ce champ parasite est également une forme d'interférence électromagnétique (IEM) qui peut perturber l'électronique à proximité. Le blindage peut contenir ces champs, mais ajoute du coût, du poids et de la complexité.

Optimisation pour votre objectif spécifique

Votre approche de conception ou de sélection de composants doit être guidée par votre objectif principal.

- Si votre objectif principal est l'efficacité maximale du transfert de puissance : Privilégiez la minimisation de la distance et l'assurance d'un alignement précis entre les bobines, et utilisez des bobines en fil de Litz à facteur Q élevé dans un circuit résonant finement réglé.

- Si votre objectif principal est la commodité de l'utilisateur (portée et liberté) : Acceptez un chiffre d'efficacité plus faible et compensez avec un émetteur plus puissant et une gestion thermique robuste du récepteur.

- Si votre objectif principal est la réduction des coûts : Utilisez des bobines à noyau d'air plus simples et du fil de cuivre standard, mais comprenez que cela limitera sévèrement votre portée effective et votre efficacité globale.

- Si votre objectif principal est la miniaturisation : Fonctionnez à une fréquence plus élevée avec un noyau en ferrite soigneusement sélectionné, en prêtant une attention particulière à l'atténuation de la chaleur et des IEM.

En comprenant ces principes fondamentaux, vous pouvez concevoir un système qui répond à vos objectifs spécifiques d'efficacité, de coût et de performance.

Tableau récapitulatif :

| Facteur | Impact sur l'efficacité | Considérations clés |

|---|---|---|

| Facteur de couplage (k) | Le plus critique ; dicte le succès du transfert d'énergie. | Maximisé en minimisant la distance, en assurant l'alignement et en faisant correspondre la géométrie des bobines. |

| Facteur de qualité (Q) | Définit la performance individuelle de la bobine ; Q plus élevé = moins d'énergie perdue sous forme de chaleur. | Optimisé en utilisant du fil de Litz, des matériaux à faible résistance et une sélection de noyau appropriée. |

| Réglage du circuit résonant | Augmente considérablement l'efficacité en faisant correspondre les fréquences des bobines primaire et secondaire. | Nécessite une sélection précise du condensateur pour former un circuit LC efficace. |

| Fréquence de fonctionnement | Équilibre la taille de la bobine avec les pertes (effet de peau, pertes dans le noyau). | Les fréquences plus élevées permettent la miniaturisation mais augmentent les pertes potentielles. |

Prêt à concevoir un système inductif à haut rendement pour votre laboratoire ?

Les principes du couplage magnétique et de la gestion thermique sont essentiels pour un équipement de laboratoire fiable. Chez KINTEK, nous sommes spécialisés dans la fourniture des composants et de l'expertise nécessaires aux applications de chauffage de précision et de transfert de puissance. Que vous développiez un nouvel instrument ou optimisiez un processus existant, notre équipe peut vous aider à sélectionner les bons matériaux et la bonne conception pour une efficacité et des performances maximales.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour découvrir comment les solutions d'équipement de laboratoire de KINTEK peuvent alimenter votre innovation.

Guide Visuel

Produits associés

- Instrument de tamisage électromagnétique tridimensionnel

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Cellule électrolytique optique à double couche de type H avec bain-marie

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les différents types de tamiseuses ? Choisissez le bon mouvement pour votre matériau

- Quelle est la procédure de fonctionnement d'un tamis vibrant ? Maîtrisez l'analyse précise de la granulométrie

- Quels sont les composants d'une machine de tamisage ? Découvrez l'anatomie de la séparation de particules de précision

- Que fait un tamis vibrant ? Automatisez l'analyse granulométrique pour des résultats précis

- Quelle est la vitesse d'un appareil de tamisage ? Optimiser la vibration pour une efficacité et une précision maximales