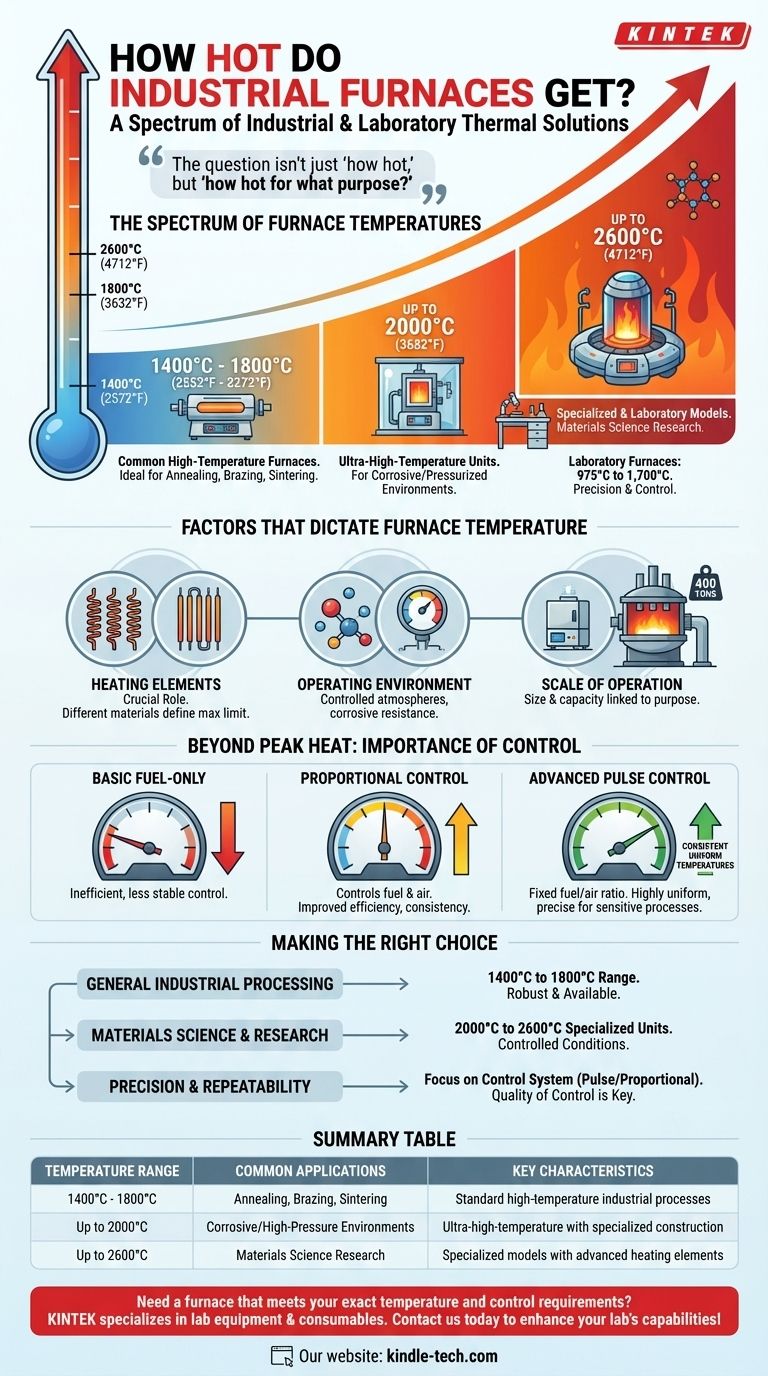

La température maximale d'un four industriel varie considérablement en fonction de sa conception et de son objectif, certains modèles spécialisés atteignant jusqu'à 2600°C (4712°F). Plus couramment, les fours industriels à haute température fonctionnent dans la plage de 1400°C à 1800°C, tandis que les unités à très haute température sont conçues pour supporter jusqu'à 2000°C même dans des environnements corrosifs ou sous pression.

La question n'est pas seulement "jusqu'où ça chauffe", mais "jusqu'où ça chauffe et pour quel but ?" La capacité de température d'un four industriel est le reflet direct de son application spécifique, de la fusion de métaux à grande échelle aux expériences de laboratoire précises.

Le spectre des températures des fours

Les fours industriels ne constituent pas une catégorie unique, mais une vaste gamme d'équipements, chacun étant conçu pour une tâche thermique spécifique. Leurs températures de fonctionnement reflètent cette diversité.

Fours à haute température courants

La plupart des fours à haute température standard, y compris de nombreux modèles de fours tubulaires, sont conçus pour fonctionner de manière fiable entre 1400°C et 1800°C (2552°F - 3272°F). Cette plage est suffisante pour une vaste gamme de processus industriels comme le recuit, le brasage et le frittage.

Fours à très haute température

Pour les applications plus exigeantes, les fours à très haute température peuvent atteindre régulièrement 2000°C (3632°F). Ces unités sont construites pour résister à des conditions difficiles, y compris des atmosphères corrosives et des environnements à pression positive.

Modèles spécialisés et de laboratoire

À l'extrémité supérieure, certains fours tubulaires spécialisés peuvent atteindre des températures allant jusqu'à 2600°C (4712°F). Cette capacité dépend fortement du type d'éléments chauffants utilisés dans leur construction.

En revanche, les fours de laboratoire sont conçus pour la précision et le contrôle, fonctionnant généralement à un maximum de 975°C à 1 700°C.

Facteurs qui déterminent la température du four

La température maximale d'un four n'est pas un nombre arbitraire. Elle est le résultat de décisions d'ingénierie spécifiques dictées par l'application prévue et les performances requises.

Le rôle essentiel des éléments chauffants

Le facteur le plus important est le type d'élément chauffant utilisé. Différents matériaux ont des températures de fonctionnement maximales différentes, et le choix du bon élément est fondamental pour la conception du four.

L'environnement d'exploitation

Les fours doivent également être construits pour gérer leur environnement interne. La capacité à maintenir une chaleur extrême dans une atmosphère contrôlée — ou corrosive — nécessite une construction et des matériaux spécialisés au-delà des seuls éléments chauffants.

Échelle d'opération

La taille et la capacité du four sont liées à son objectif. Une petite unité de laboratoire a des contraintes de conception différentes de celles d'un énorme four à arc industriel capable de traiter 400 tonnes de matériau.

Au-delà de la chaleur maximale : l'importance du contrôle

Atteindre une température élevée n'est que la moitié de la bataille. Maintenir cette température avec précision et efficacité est ce qui rend un four efficace et économique.

Systèmes basiques à combustible uniquement

Les systèmes les plus simples ne contrôlent que le débit de combustible. Bien qu'ils soient peu coûteux à mettre en œuvre, ils sont souvent inefficaces et offrent un contrôle de température moins stable.

Systèmes de contrôle proportionnel

Une amélioration significative, les systèmes proportionnels contrôlent à la fois le combustible et l'alimentation en air. Cela améliore l'efficacité énergétique, réduit les coûts d'exploitation et permet une régulation de la température plus constante.

Contrôle d'impulsion avancé

Les systèmes de contrôle d'impulsion maintiennent un rapport air-carburant fixe tout en utilisant une vitesse de flamme élevée. Cela garantit des températures très constantes et uniformes dans toute la chambre du four, ce qui est essentiel pour les processus industriels sensibles.

Faire le bon choix pour votre application

Le choix d'un four nécessite d'adapter ses capacités à vos besoins spécifiques de traitement thermique.

- Si votre objectif principal est le traitement industriel général : Les fours fonctionnant dans la plage de 1400°C à 1800°C offrent une solution robuste et largement disponible.

- Si votre objectif principal est la science des matériaux ou la recherche de pointe : Vous pourriez avoir besoin d'un four spécialisé capable d'atteindre 2000°C à 2600°C dans des conditions contrôlées.

- Si votre objectif principal est la précision et la répétabilité : La qualité du système de contrôle de la température (tel que le contrôle par impulsion ou proportionnel) est tout aussi importante que la température maximale.

En fin de compte, comprendre la bonne technologie thermique pour le travail est la clé pour atteindre le résultat souhaité.

Tableau récapitulatif :

| Plage de température | Applications courantes | Caractéristiques clés |

|---|---|---|

| 1400°C - 1800°C | Recuit, Brasage, Frittage | Processus industriels standard à haute température |

| Jusqu'à 2000°C | Environnements corrosifs/haute pression | Très haute température avec construction spécialisée |

| Jusqu'à 2600°C | Recherche en science des matériaux | Modèles spécialisés avec éléments chauffants avancés |

Besoin d'un four qui répond à vos exigences exactes de température et de contrôle ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des fours industriels et de laboratoire avec un contrôle précis de la température jusqu'à 2600°C. Notre expertise vous assure d'obtenir la bonne technologie thermique pour des processus comme le recuit, le frittage ou la recherche avancée sur les matériaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à moufle de 1700℃ pour laboratoire

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- À quelle température l'alumine est-elle activée ? Optimisez la porosité pour l'adsorption

- Comment appelle-t-on les tubes dans un four ? Comprendre le rôle du tube de travail

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure