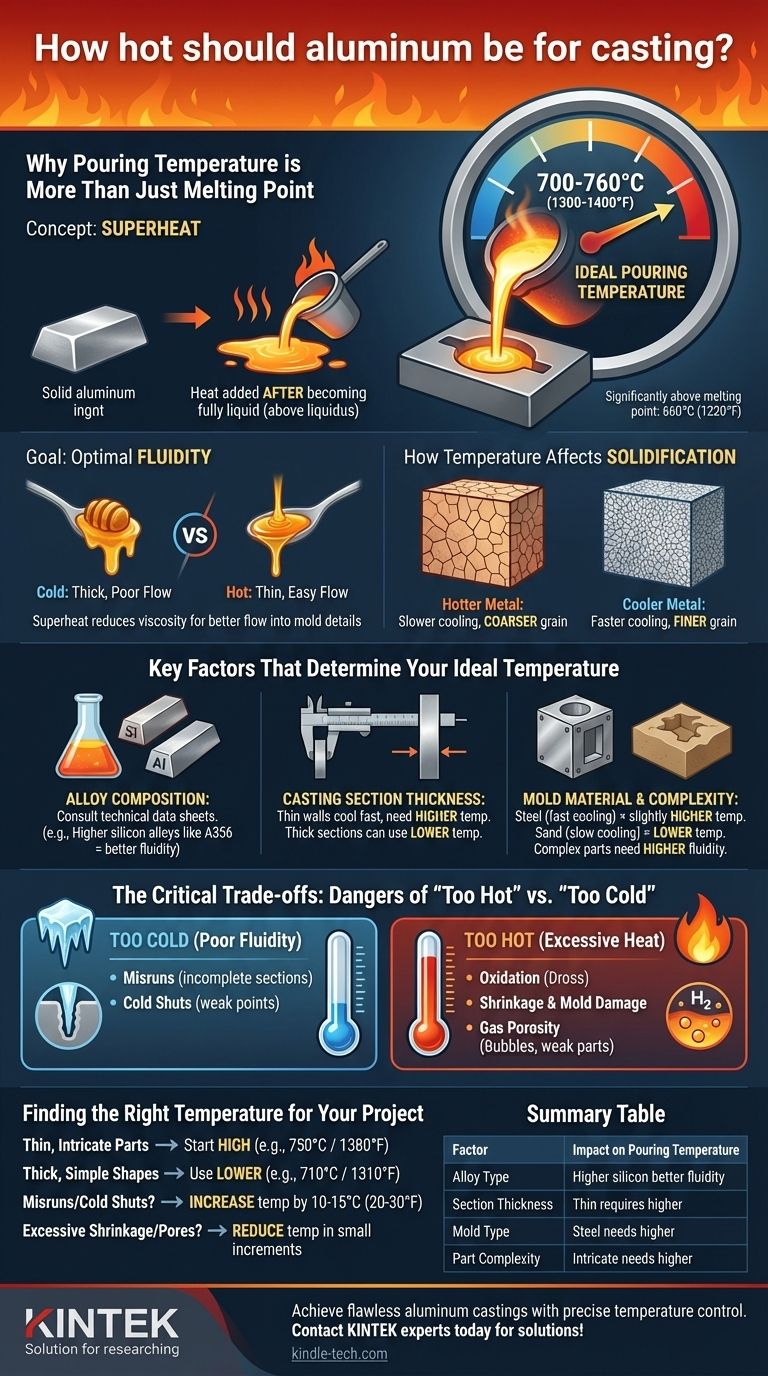

Pour la plupart des alliages d'aluminium courants, la température de coulée idéale pour le moulage se situe généralement entre 700 et 760°C (1300-1400°F). Cette plage est nettement supérieure au point de fusion de l'aluminium, qui est de 660°C (1220°F), et constitue un point de départ essentiel. La température précise dont vous avez besoin dépend directement de votre alliage spécifique, de l'épaisseur de votre pièce et de la complexité de votre moule.

Le principe fondamental n'est pas simplement de faire fondre l'aluminium, mais d'atteindre la fluidité optimale pour remplir complètement le moule sans introduire de défauts causés par une chaleur excessive. Trouver cet équilibre est la clé d'un moulage réussi.

Pourquoi la température de coulée est plus que le simple point de fusion

Atteindre simplement le point de fusion ne suffit pas. Pour créer un moulage sain, vous devez ajouter de la chaleur supplémentaire, un concept connu sous le nom de surchauffe. Cela garantit que le métal reste entièrement liquide assez longtemps pour traverser le moule et remplir chaque détail.

Comprendre la surchauffe

La surchauffe est la quantité de chaleur ajoutée à un métal après qu'il est devenu entièrement liquide (c'est-à-dire au-dessus de sa température de liquidus).

Cette énergie thermique supplémentaire agit comme un tampon. Elle compense la chaleur que le métal en fusion perd au contact des parois plus froides du moule pendant son écoulement.

L'objectif : une fluidité optimale

Pensez à la fluidité comme à la viscosité du miel. Lorsqu'il est froid, le miel est épais et s'écoule mal. Lorsqu'il est réchauffé, il devient fluide et s'écoule facilement.

La surchauffe fait de même pour l'aluminium en fusion. Une température plus élevée réduit sa viscosité, lui permettant de s'écouler plus librement dans les sections minces et les détails complexes de la cavité du moule.

Comment la température affecte la solidification

La température de coulée influence directement la façon dont l'aluminium refroidit et se solidifie, ce qui détermine la structure de grain finale de la pièce.

Un métal plus chaud refroidit plus lentement, ce qui entraîne une structure de grain plus grosse et plus grossière. Un métal plus froid qui se solidifie rapidement a tendance à avoir une structure de grain plus fine et plus solide.

Facteurs clés déterminant votre température idéale

La plage de 700 à 760°C (1300-1400°F) est une ligne directrice générale. Vous devez ajuster votre température cible en fonction de trois variables principales.

Composition de l'alliage

Les différents alliages d'aluminium ont des plages de fusion et des caractéristiques de fluidité différentes. Par exemple, les alliages à haute teneur en silicium (comme l'A356) sont conçus pour le moulage et possèdent une excellente fluidité.

Consultez toujours la fiche technique de votre alliage spécifique pour trouver sa plage de température de coulée recommandée.

Épaisseur de la section moulée

C'est l'un des facteurs les plus importants. Les pièces à parois minces ont un rapport surface/volume très élevé, ce qui provoque un refroidissement extrêmement rapide.

Pour compenser, vous devez utiliser une température de coulée plus élevée pour vous assurer que le métal remplit toute la section avant de se solidifier prématurément. Les sections épaisses peuvent être coulées à des températures plus basses.

Matériau et complexité du moule

Le type de moule que vous utilisez détermine la rapidité avec laquelle la chaleur est extraite du métal. Un moule permanent en acier extrait la chaleur beaucoup plus rapidement qu'un moule en sable.

Par conséquent, vous pourriez avoir besoin d'une température de coulée légèrement plus élevée pour un moule permanent afin d'obtenir le même résultat que dans un moule en sable. De même, les pièces plus complexes avec des détails fins nécessitent une fluidité plus élevée et donc une température plus élevée.

Les compromis critiques : dangers d'une température « trop chaude » vs « trop froide »

S'écarter de la fenêtre de température optimale dans l'une ou l'autre direction introduira des défauts prévisibles dans votre moulage final.

Le problème d'une coulée trop froide

Si le métal n'est pas assez chaud, sa fluidité sera médiocre. Cela conduit à des défauts où le métal gèle avant de pouvoir remplir complètement la cavité du moule.

Les problèmes courants comprennent les manques (sections incomplètes) et les retassures à froid (lorsque deux filets de métal se rencontrent mais sont trop froids pour fusionner correctement), créant un point de faiblesse critique.

Le problème d'une coulée trop chaude

Coulée avec une chaleur excessive est une erreur courante qui crée des problèmes graves, souvent invisibles.

La surchauffe de l'aluminium entraîne une oxydation accrue (formation de crasse), un retrait plus important, et peut endommager le moule. Plus important encore, cela augmente considérablement le risque de porosité gazeuse.

Le rôle de la porosité à l'hydrogène

L'aluminium en fusion absorbe facilement l'hydrogène de l'atmosphère, et sa capacité à retenir ce gaz augmente avec la température.

Lorsque le métal surchauffé refroidit dans le moule, sa capacité à retenir l'hydrogène dissous chute considérablement. Le gaz sort de la solution et forme de minuscules bulles, créant une porosité gazeuse qui reste piégée dans la pièce finale, réduisant sévèrement sa résistance et son intégrité.

Trouver la bonne température pour votre projet

Utilisez les propriétés de votre moulage pour déterminer votre point de départ dans la plage standard.

- Si vous moulez des pièces minces et complexes : Commencez par l'extrémité supérieure de la plage recommandée (par exemple, 750°C / 1380°F) pour maximiser la fluidité et assurer un remplissage complet du moule.

- Si vous moulez des formes épaisses et simples : Utilisez une température plus basse (par exemple, 710°C / 1310°F) pour minimiser le retrait, réduire le risque de porosité gazeuse et favoriser une structure de grain plus fine.

- Si vos pièces présentent des manques ou des retassures à froid : Votre température de coulée est presque certainement trop basse. Augmentez-la par petits incréments de 10 à 15°C (20 à 30°F).

- Si vous observez un retrait excessif ou trouvez des pores fins sur les surfaces usinées : Votre température de coulée est probablement trop élevée. Réduisez-la par petits incréments pour minimiser l'absorption de gaz et la contraction thermique.

Contrôler systématiquement votre température de coulée est l'étape la plus critique pour produire des moulages d'aluminium sains et de haute qualité.

Tableau récapitulatif :

| Facteur | Impact sur la température de coulée |

|---|---|

| Type d'alliage | Les alliages à plus haute teneur en silicium (ex. A356) ont une meilleure fluidité ; consultez les fiches techniques. |

| Épaisseur de la section | Les sections minces nécessitent des températures plus élevées ; les sections épaisses peuvent utiliser des températures plus basses. |

| Type de moule | Les moules en acier (refroidissement rapide) nécessitent des températures plus élevées ; les moules en sable (refroidissement lent) nécessitent des températures plus basses. |

| Complexité de la pièce | Les pièces complexes avec des détails fins nécessitent des températures plus élevées pour un remplissage complet. |

Obtenez des moulages d'aluminium impeccables grâce à un contrôle précis de la température.

Chez KINTEK, nous comprenons que la bonne température de coulée est essentielle pour produire des pièces solides et sans défaut. Notre équipement de laboratoire spécialisé, y compris les fours à haute température et les contrôleurs de température précis, est conçu pour vous aider à maintenir la plage optimale de 700 à 760°C pour une fluidité et une structure de grain supérieures.

Que vous travailliez avec des pièces complexes à parois minces ou des formes épaisses et simples, KINTEK fournit les outils fiables dont vous avez besoin pour éviter les défauts courants tels que les manques, les retassures à froid et la porosité gazeuse.

Prêt à optimiser votre processus de moulage ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de moulage d'aluminium de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?