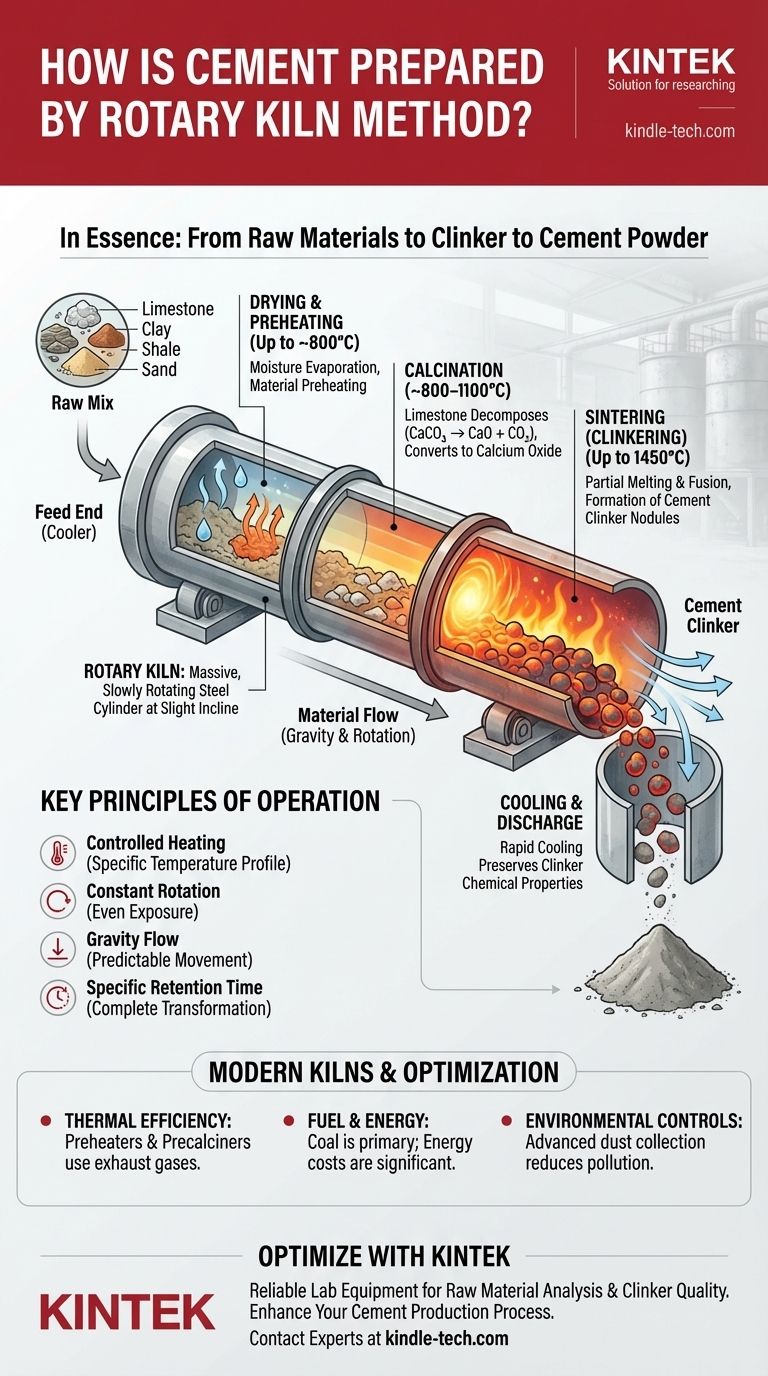

Essentiellement, un four rotatif prépare le ciment en chauffant un mélange précis de matières premières, comme le calcaire, à des températures extrêmement élevées à l'intérieur d'un long cylindre rotatif. Ce processus de chauffage intense déclenche des réactions chimiques spécifiques, transformant la matière première en une nouvelle substance appelée « clinker » (ou clinker de ciment). Ce clinker est le produit intermédiaire fondamental qui, une fois refroidi et broyé, devient la poudre de ciment finale.

Le four rotatif est le cœur de la fabrication moderne du ciment. Sa fonction principale est de faciliter une transformation chimique précise et à haute température des matières premières en clinker grâce à une combinaison de chauffage contrôlé, de mouvement constant et de temps de séjour spécifiques.

Fonctionnement du système de four rotatif

Un four rotatif est un cylindre en acier massif, tournant lentement et revêtu de briques réfractaires. Il est monté avec une légère inclinaison pour permettre à la gravité de guider les matériaux à travers lui d'une extrémité à l'autre.

Le principe de fonctionnement

Le travail principal du four est de chauffer les matériaux solides jusqu'à un point où une réaction chimique ou un changement physique souhaité se produit. Il est conçu pour maintenir le matériau à une température très spécifique pendant un laps de temps précis afin de garantir que la transformation soit complète.

Ce processus est régi par un profil de température, qui est soigneusement calculé en fonction des propriétés chimiques des matières premières traitées.

Le rôle de la rotation et de l'inclinaison

Le four tourne lentement sur son axe, généralement entre une et trois révolutions par minute. Cette rotation fait basculer continuellement le matériau, garantissant que chaque particule est exposée uniformément à la chaleur intense.

La légère inclinaison du four assure un flux continu et prévisible du matériau de l'extrémité supérieure d'« alimentation » vers l'extrémité inférieure de « décharge ».

Les étapes de production du clinker de ciment

La création du clinker de ciment à l'intérieur du four est un processus continu divisé en zones thermiques distinctes que la matière première traverse.

Étape 1 : Alimentation du mélange cru

Un mélange soigneusement proportionné de matières premières, principalement du calcaire (carbonate de calcium) mélangé à de l'argile, de l'ardoise ou du sable, est introduit à l'extrémité supérieure, ou « côté refroidisseur », du four.

Étape 2 : Zone de séchage et de préchauffage

Lorsque le mélange cru pénètre dans le four, il rencontre d'abord des gaz chauds circulant dans la direction opposée. Dans cette zone initiale, toute humidité restante est évaporée et le matériau est préchauffé à plusieurs centaines de degrés Celsius.

Étape 3 : Zone de calcination

Alors que le matériau bascule plus loin dans le four, il pénètre dans la zone de calcination, où les températures dépassent 800 °C (1470 °F). Ici, la chaleur intense chasse le dioxyde de carbone du calcaire, le convertissant en oxyde de calcium. C'est un changement chimique critique.

Étape 4 : Zone de frittage (clinkérisation)

Le matériau entre ensuite dans la partie la plus chaude du four, la zone de frittage, avec des températures atteignant jusqu'à 1450 °C (2640 °F). À cette chaleur extrême, les matériaux fondent partiellement et fusionnent ensemble, formant de nouveaux composés minéraux.

Ce processus de fusion, connu sous le nom de frittage, aboutit à la formation de nodules durs et arrondis appelés clinker de ciment. Ces nodules ont généralement un diamètre de 3 à 25 mm.

Étape 5 : Refroidissement et décharge

Le clinker rougeoyant quitte ensuite le four et entre dans un refroidisseur, où il est rapidement refroidi à l'air. Ce refroidissement rapide est essentiel pour préserver les propriétés chimiques qui confèrent au ciment sa résistance.

Fours modernes et considérations clés

Les fours rotatifs modernes sont le fruit de décennies d'ingénierie axée sur l'augmentation de l'efficacité et de la capacité. Ils sont centraux pour la consommation d'énergie et l'empreinte environnementale d'une cimenterie.

Accent sur l'efficacité thermique

Les progrès de la technologie des fours sont motivés par la nécessité d'économiser de l'énergie. Les systèmes modernes sont thermiquement sophistiqués, intégrant souvent des préchauffeurs et des précalcinateurs qui utilisent les gaz d'échappement chauds du four pour commencer à traiter les matières premières avant même qu'elles n'entrent dans le cylindre principal.

Sources de combustible et d'énergie

La tendance dans l'industrie est d'utiliser le charbon comme principale source d'énergie pour le chauffage du four. La chaleur intense requise pour la formation du clinker fait de l'énergie l'un des coûts les plus importants de la production de ciment.

Contrôles environnementaux

Le processus de fabrication du ciment génère beaucoup de poussière. Les usines modernes sont équipées de systèmes de dépoussiérage avancés qui capturent les particules, réduisant la pollution atmosphérique et retournant souvent la poussière capturée au processus de production pour minimiser les déchets.

Principes clés de la méthode du four rotatif

Pour résumer le rôle et la fonction du four, considérez les exigences fondamentales de votre processus.

- Si votre objectif principal est la compréhension du processus : La clé est la transformation contrôlée à haute température d'un mélange cru en clinker grâce à l'action combinée de la chaleur, de la rotation et de la gravité.

- Si votre objectif principal est l'importance industrielle : Le four rotatif est indispensable car c'est la seule technologie capable de fournir de manière fiable et continue la chaleur extrême et stable requise pour les réactions chimiques qui définissent les propriétés du ciment.

En fin de compte, le four rotatif est un réacteur hautement spécialisé conçu pour un objectif unique et critique : forger les éléments constitutifs fondamentaux du ciment.

Tableau récapitulatif :

| Zone du four | Plage de température | Processus clé | Transformation du matériau |

|---|---|---|---|

| Séchage et préchauffage | Jusqu'à ~800°C | Évaporation de l'humidité, préchauffage du matériau | Le mélange cru est séché et chauffé |

| Calcination | ~800-1100°C | Décomposition du calcaire (CaCO₃ → CaO + CO₂) | Le calcaire se transforme en oxyde de calcium |

| Frittage (Clinkérisation) | Jusqu'à 1450°C | Fusion partielle et fusion des matériaux | Formation de nodules de clinker de ciment |

| Refroidissement | Refroidissement rapide à partir de 1450°C | Préservation des propriétés chimiques du clinker | Le clinker est stabilisé pour le broyage |

Optimisez votre processus de production de ciment avec KINTEK

Comprendre les subtilités du four rotatif est crucial pour une production de ciment efficace et de haute qualité. Que vous augmentiez vos opérations ou optimisiez une usine existante, disposer d'équipements fiables et d'un soutien expert est essentiel.

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables qui vous aident à analyser les matières premières, à surveiller la qualité du clinker et à garantir que votre processus répond aux normes les plus élevées. Nos solutions sont conçues pour répondre aux besoins exigeants de l'industrie du ciment, de la recherche et du développement au contrôle qualité.

Prêt à améliorer votre processus de fabrication du ciment ?

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de précision de KINTEK peut vous aider à obtenir une qualité de clinker et une efficacité opérationnelle supérieures.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu