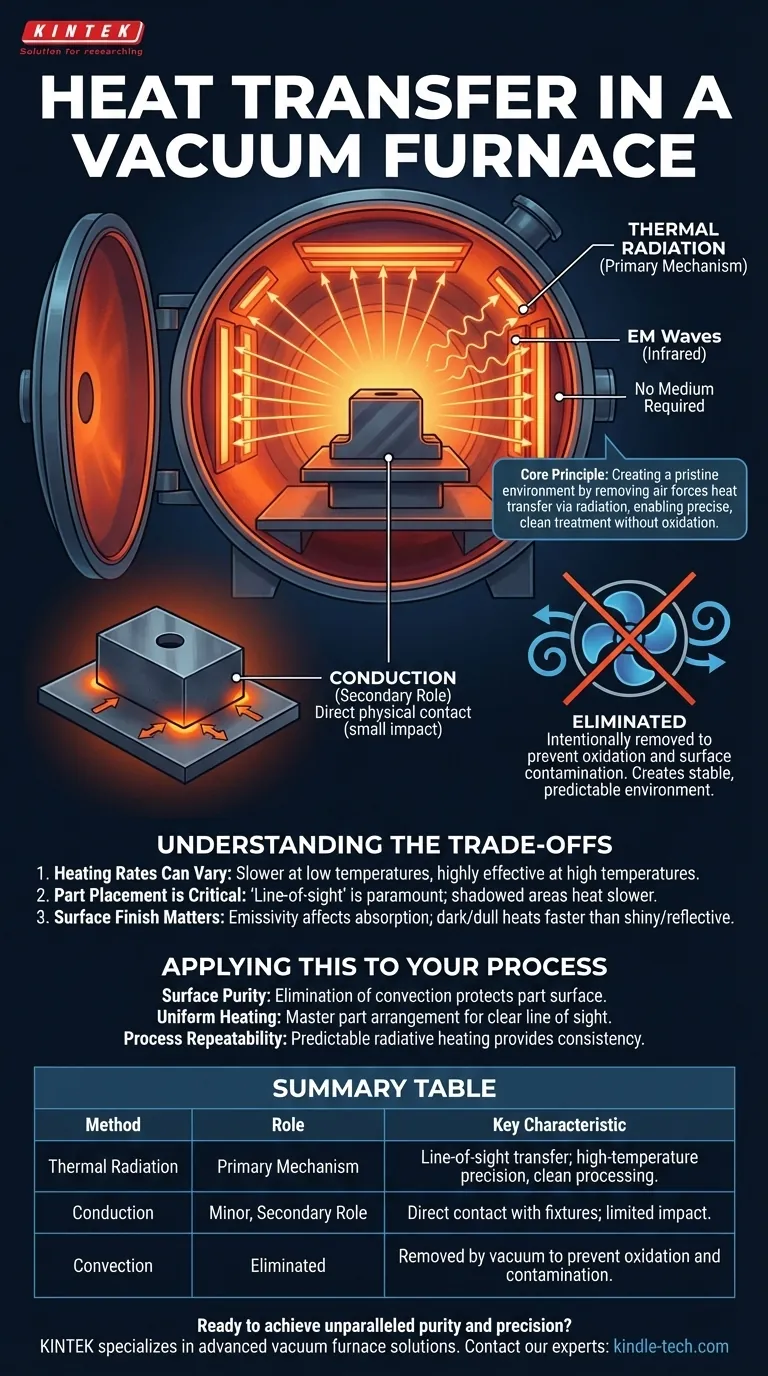

Dans un four sous vide, le transfert de chaleur est fondamentalement différent de celui d'un four standard. Parce qu'il n'y a pratiquement pas d'air pour déplacer la chaleur, le processus repose presque exclusivement sur le rayonnement thermique, avec un rôle secondaire et mineur joué par la conduction par contact direct. La convection, la méthode principale dans de nombreux fours conventionnels, est délibérément éliminée.

Le principe fondamental d'un four sous vide est de créer un environnement immaculé en retirant l'air. Cela force la chaleur à se transférer par rayonnement — des ondes électromagnétiques voyageant des éléments chauffants chauds directement vers la pièce à travailler — permettant un traitement thermique très précis et propre sans risque d'oxydation.

Le rôle dominant du rayonnement thermique

Contrairement aux autres formes de transfert de chaleur, le rayonnement ne nécessite pas de milieu. C'est le même principe qui permet au soleil de chauffer la Terre à travers le vide spatial.

Comment fonctionne le rayonnement

Tous les objets ayant une température supérieure au zéro absolu émettent de l'énergie thermique sous forme d'ondes électromagnétiques, principalement dans le spectre infrarouge. Les objets plus chauds rayonnent significativement plus d'énergie que les objets plus froids.

Dans un four sous vide, de puissants éléments chauffants (souvent en graphite ou en métaux réfractaires comme le molybdène) sont chauffés électriquement à très haute température. Ces éléments rayonnent ensuite de l'énergie thermique dans toutes les directions.

Un processus en ligne de mire

Cette énergie rayonnée voyage en lignes droites jusqu'à ce qu'elle frappe la pièce à travailler, où elle est absorbée et reconvertie en chaleur. Cette nature "en ligne de mire" est un facteur critique dans le fonctionnement des fours sous vide et la manière dont les pièces doivent être arrangées à l'intérieur.

Le rôle de soutien de la conduction

La conduction est le transfert de chaleur par contact physique direct. Bien qu'elle ne soit pas le mécanisme principal, elle joue tout de même un rôle.

Points de contact direct

La pièce à travailler repose sur un foyer ou un support à l'intérieur du four. La chaleur se conduira du support chaud directement dans la pièce à ces points de contact.

Cependant, comme la zone de contact est généralement très petite par rapport à la surface totale de la pièce, la quantité de chaleur transférée par conduction est généralement mineure par rapport à l'énergie absorbée par rayonnement.

Pourquoi la convection est délibérément éliminée

Dans un four conventionnel, des ventilateurs font circuler l'air chaud, transférant la chaleur par convection. Ce processus est intentionnellement supprimé dans un four sous vide.

Le but du vide

La principale raison d'utiliser le vide est d'éliminer l'oxygène et les autres gaz atmosphériques. Ces gaz provoquent l'oxydation, la décoloration et la contamination de surface à haute température, ce qui peut ruiner les pièces métalliques sensibles.

En retirant l'air, vous supprimez le milieu pour la convection. Cela empêche non seulement la contamination, mais crée également un environnement de chauffage très stable et prévisible, exempt des tourbillons et courants chaotiques de l'air en mouvement.

Comprendre les compromis

Cette dépendance au rayonnement crée un ensemble unique de considérations opérationnelles qui diffèrent du traitement thermique conventionnel.

Les taux de chauffage peuvent varier

À des températures plus basses, le transfert de chaleur par rayonnement est moins efficace que la convection forcée. Cela peut parfois entraîner des temps de chauffage initiaux plus longs dans un four sous vide. Cependant, à très haute température, le rayonnement devient un mode de transfert de chaleur extrêmement efficace et rapide.

Le placement des pièces est critique

Parce que le rayonnement nécessite une ligne de mire directe, la géométrie et le placement des pièces sont primordiaux. Toute surface "ombragée" par une autre pièce ou une caractéristique de la pièce elle-même ne chauffera pas au même rythme. Cela nécessite une planification minutieuse pour assurer une température uniforme.

La finition de surface est importante

La capacité d'un matériau à absorber l'énergie rayonnée est connue sous le nom de son émissivité. Une surface mate et sombre absorbe la chaleur beaucoup plus efficacement qu'une surface brillante et réfléchissante. Cela signifie que deux pièces fabriquées dans le même alliage mais avec des finitions de surface différentes peuvent chauffer à des vitesses différentes.

Appliquer cela à votre processus

Comprendre ces principes de transfert de chaleur permet un meilleur contrôle du produit final.

- Si votre objectif principal est la pureté de surface et la prévention de l'oxydation : L'élimination de la convection est le principal avantage, car l'environnement sous vide est ce qui protège la surface de la pièce.

- Si votre objectif principal est un chauffage uniforme : Vous devez maîtriser l'agencement des pièces pour vous assurer que toutes les surfaces critiques ont une ligne de mire claire vers les éléments chauffants.

- Si votre objectif principal est la répétabilité du processus : La nature prévisible et stable du chauffage radiatif, exempt de courants de convection turbulents, offre une cohérence inégalée d'un cycle à l'autre.

Maîtriser la physique du transfert de chaleur sous vide est la première étape pour exploiter toute la puissance et la précision de cette technologie.

Tableau récapitulatif :

| Méthode de transfert de chaleur | Rôle dans le four sous vide | Caractéristique clé |

|---|---|---|

| Rayonnement thermique | Mécanisme principal | Transfert en ligne de mire via des ondes électromagnétiques ; permet une précision à haute température et un traitement propre. |

| Conduction | Rôle mineur, secondaire | Transfert de chaleur par contact direct avec les supports ; impact limité par rapport au rayonnement. |

| Convection | Éliminée | Intentionnellement supprimée par le vide pour prévenir l'oxydation et la contamination de surface. |

Prêt à atteindre une pureté et une précision inégalées dans vos processus de traitement thermique ?

KINTEK est spécialisé dans les solutions avancées de fours sous vide pour les laboratoires et les installations industrielles. Notre équipement exploite un transfert de chaleur radiatif précis pour fournir des résultats sans contamination, parfait pour les matériaux sensibles et les applications critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut optimiser l'efficacité de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Quels sont les facteurs critiques du traitement thermique ? Maîtrisez la température, l'atmosphère et le refroidissement pour des résultats supérieurs

- Quelle est la température d'un échangeur de chaleur de fournaise ? Comprendre les températures de fonctionnement sûres pour prévenir les dangers

- Pourquoi le traitement thermique sous vide à haute température est-il essentiel pour l'acier Cr-Ni ? Optimisation de la résistance et de l'intégrité de surface