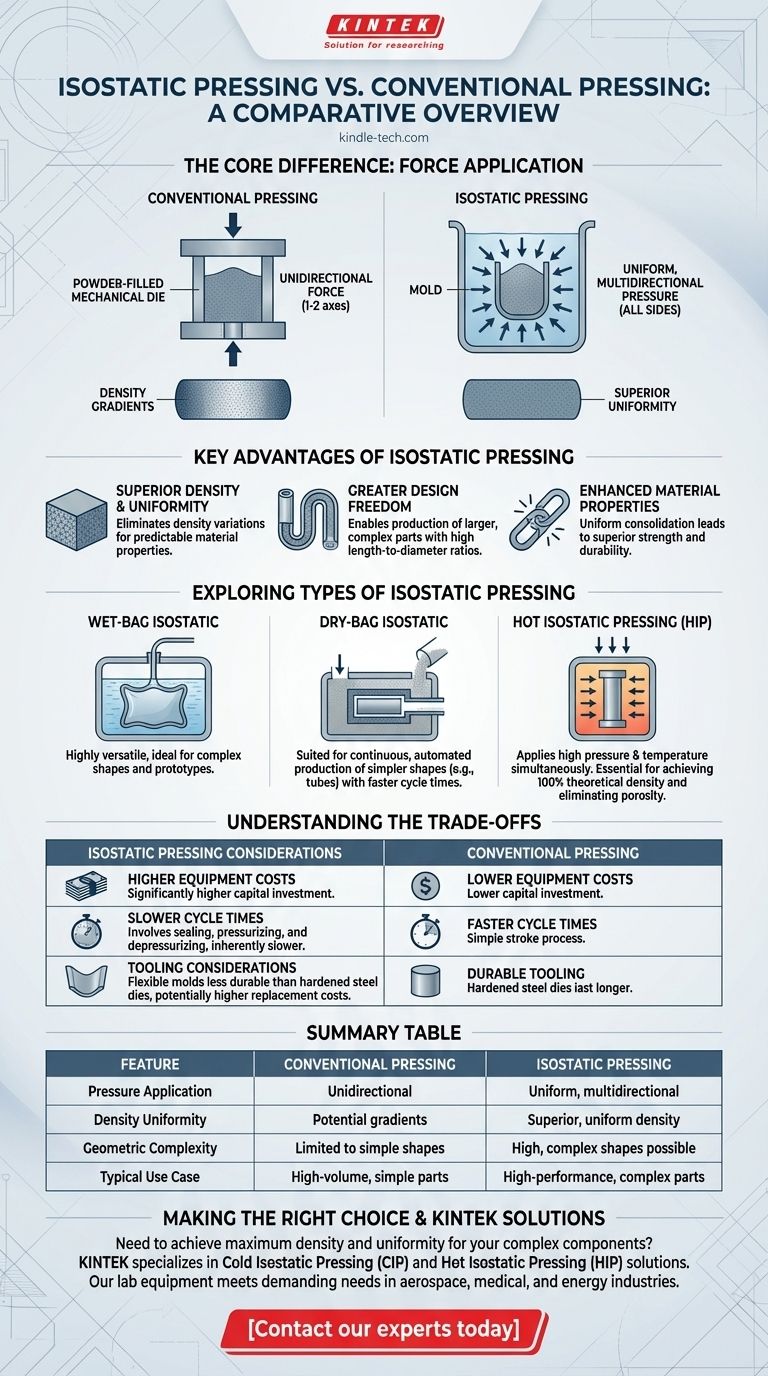

La distinction fondamentale entre le pressage isostatique et le pressage conventionnel réside dans la manière dont la pression est appliquée au matériau. Le pressage conventionnel utilise une matrice mécanique pour appliquer une force dans une ou deux directions, tandis que le pressage isostatique utilise un fluide pour appliquer une pression uniforme et égale dans toutes les directions simultanément. Cette différence de méthode d'application a un impact considérable sur la densité, l'uniformité et la complexité géométrique du composant final.

Alors que le pressage conventionnel applique une force le long d'un seul axe, créant des variations potentielles de densité, le pressage isostatique utilise un fluide pour appliquer une pression égale dans toutes les directions. Il en résulte des composants très uniformes avec des propriétés matérielles supérieures et une plus grande liberté de conception.

La différence fondamentale : force unidirectionnelle vs. multidirectionnelle

La méthode de compactage est le facteur déterminant qui sépare ces deux processus. Chaque approche est adaptée à des résultats et des objectifs de fabrication différents.

Pressage conventionnel : force unidirectionnelle

Les méthodes conventionnelles, comme le pressage en matrice, compactent une poudre en appliquant une force le long d'un seul axe (uniaxial).

Cette approche est rapide et rentable pour les formes simples, mais elle peut créer des gradients de densité à l'intérieur de la pièce. Le frottement entre la poudre et les parois de la matrice empêche la pression d'être transmise uniformément dans tout le composant.

Pressage isostatique : pression uniforme et multidirectionnelle

Le pressage isostatique consiste à placer la poudre dans un moule flexible et à l'immerger dans un fluide, qui est ensuite mis sous pression. Cela applique une force égale et simultanée à chaque surface du composant.

Cette méthode permet un contact intime entre les particules sans les limitations géométriques d'une matrice rigide. Le résultat est une pièce "crue" avec une uniformité et une densité maximales, car elle consolide efficacement les vides et les défauts internes.

Principaux avantages du pressage isostatique

Le choix du pressage isostatique offre des avantages distincts qui sont souvent essentiels pour les applications de haute performance.

Densité et uniformité supérieures

Parce que la pression est appliquée de tous les côtés, le pressage isostatique élimine les variations de densité courantes dans les méthodes conventionnelles. Cette uniformité conduit à des propriétés matérielles plus prévisibles et fiables après le traitement final, comme le frittage.

Plus grande liberté de conception

Sans les contraintes d'une matrice rigide, le pressage isostatique permet la production de composants plus grands et plus complexes. Il augmente considérablement les rapports longueur/diamètre admissibles, ce qui le rend idéal pour les produits longs et à parois minces.

Propriétés matérielles améliorées

La consolidation uniforme des particules et l'élimination des défauts internes entraînent des propriétés matérielles finales supérieures. Ceci est crucial pour les composants qui doivent résister à des contraintes, des températures ou une fatigue extrêmes.

Exploration des types de pressage isostatique

Le pressage isostatique n'est pas une technique unique mais une famille de procédés, chacun adapté à des besoins spécifiques.

Pressage isostatique en sac humide

Dans cette méthode, le moule rempli de poudre est scellé et entièrement immergé dans le liquide sous haute pression.

Ce processus est très polyvalent et idéal pour produire des formes complexes, des prototypes ou de petites séries de production où les changements d'outillage sont fréquents.

Pressage isostatique en sac sec

Ici, le moule flexible est intégré dans le récipient sous pression lui-même, et la poudre est chargée "à sec" sans que le moule ne soit retiré.

Cette approche est mieux adaptée à la production continue et automatisée de formes plus simples comme des tubes ou des tiges, offrant des temps de cycle plus rapides que la méthode du sac humide.

Pressage isostatique à chaud (HIP)

Le HIP est un processus secondaire qui applique simultanément une haute pression et une haute température. Il est souvent utilisé après le frittage pour éliminer toute porosité restante.

Cette technique est utilisée pour atteindre 100 % de la densité théorique maximale, ce qui est essentiel pour les applications les plus exigeantes dans les industries aérospatiale, médicale et énergétique.

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas toujours le choix optimal. Il implique des compromis clairs par rapport aux méthodes conventionnelles.

Coûts d'équipement plus élevés

Les récipients sous haute pression et les systèmes de contrôle complexes requis pour le pressage isostatique représentent un investissement en capital nettement plus élevé qu'une presse mécanique standard.

Temps de cycle plus lents

Le processus de scellement d'un moule, de son placement dans un récipient, de la pressurisation et de la dépressurisation est intrinsèquement plus lent que le simple mouvement d'une presse conventionnelle. Le pressage en sac sec contribue à atténuer ce problème, mais il reste généralement plus lent.

Considérations relatives à l'outillage

Les moules flexibles utilisés en pressage isostatique peuvent être moins durables que les matrices en acier trempé des méthodes conventionnelles, ce qui peut entraîner des coûts de remplacement d'outillage plus élevés au fil du temps.

Faire le bon choix pour votre objectif

Le choix de la méthode de pressage correcte dépend entièrement des exigences spécifiques de votre projet en matière de géométrie, de performance et de volume de production.

- Si votre objectif principal est la production en grand volume de formes simples : Le pressage en matrice conventionnel offre une vitesse et une rentabilité inégalées.

- Si votre objectif principal est une uniformité maximale et des géométries complexes dans une pièce pré-frittée : Le pressage isostatique à froid (CIP) est le choix supérieur pour créer une pièce crue sans défauts internes.

- Si votre objectif principal est d'éliminer toute porosité pour des applications critiques et de haute performance : Le pressage isostatique à chaud (HIP) est la méthode définitive pour atteindre la pleine densité théorique dans un composant final.

En fin de compte, comprendre cette différence fondamentale dans l'application de la pression vous permet de sélectionner le processus de fabrication précis pour vos objectifs matériels et de performance.

Tableau récapitulatif :

| Caractéristique | Pressage conventionnel | Pressage isostatique |

|---|---|---|

| Application de la pression | Unidirectionnelle (1-2 axes) | Uniforme, multidirectionnelle (toutes les faces) |

| Uniformité de la densité | Gradients potentiels | Densité supérieure et uniforme |

| Complexité géométrique | Limitée aux formes simples | Élevée, formes complexes possibles |

| Cas d'utilisation typique | Pièces simples à grand volume | Pièces complexes à haute performance |

Besoin d'atteindre une densité et une uniformité maximales pour vos composants complexes ?

KINTEK est spécialisé dans les solutions de pressage isostatique, y compris le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP), pour vous aider à produire des composants avec des propriétés matérielles supérieures et un minimum de défauts. Nos équipements de laboratoire et nos consommables sont conçus pour répondre aux besoins exigeants des industries comme l'aérospatiale, le médical et l'énergie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre expertise en pressage isostatique peut améliorer votre processus de fabrication et la performance de vos produits.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse chauffante à double plaque pour laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Quels sont les composants d'un système de pressage isostatique à chaud ? Un guide de l'équipement HIP de base

- Qu'est-ce que le traitement HIP pour les métaux ? Éliminer les défauts internes pour des performances de pièce supérieures

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures