À la base, la pulvérisation cathodique magnétron est un procédé de dépôt physique en phase vapeur (PVD) hautement contrôlé utilisé pour créer des films ultra-minces. Il fonctionne en créant un plasma à partir d'un gaz inerte, en utilisant les ions de ce plasma pour bombarder un matériau source (la « cible »), et en déposant les atomes délogés sur un substrat pour former un revêtement. La caractéristique déterminante est l'utilisation d'un champ magnétique pour augmenter considérablement l'efficacité de ce processus.

La clé de la pulvérisation cathodique magnétron est son efficacité. En utilisant un champ magnétique pour piéger les électrons près de la cible, le processus crée un plasma dense et auto-entretenu qui augmente considérablement la vitesse à laquelle les atomes sont pulvérisés et déposés, permettant une croissance de film de haute qualité à des pressions plus faibles.

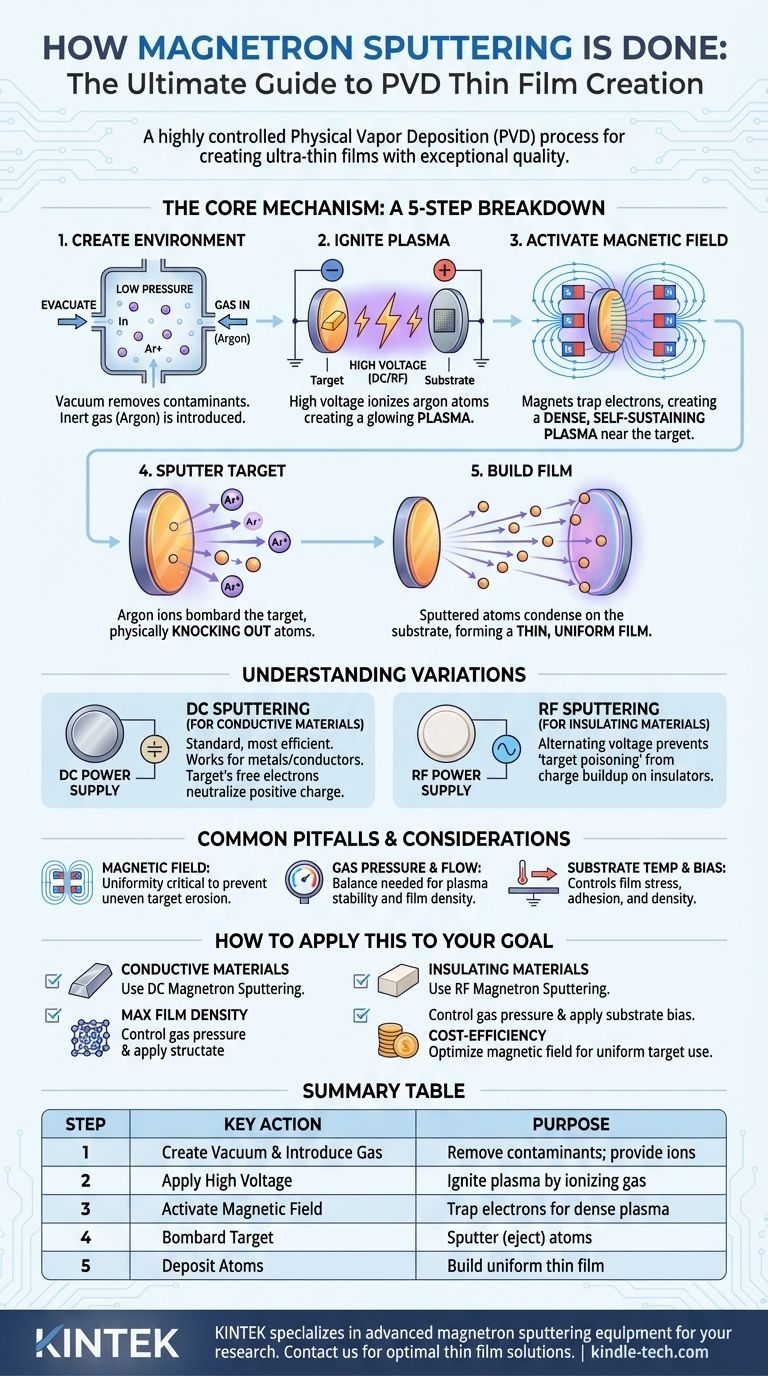

Le mécanisme central : une analyse étape par étape

Pour vraiment comprendre le fonctionnement de la pulvérisation cathodique magnétron, il est préférable de la décomposer en sa séquence d'événements fondamentale, depuis le vide initial jusqu'à la formation finale du film.

Étape 1 : Création de l'environnement

L'ensemble du processus se déroule dans une chambre à vide. Tout d'abord, la chambre est évacuée à une très basse pression pour éliminer les contaminants tels que l'oxygène et la vapeur d'eau.

Un gaz inerte, le plus souvent de l'argon, est ensuite introduit dans la chambre, augmentant légèrement la pression à un niveau stable et contrôlé. Ce gaz fournit les atomes qui seront ionisés pour créer le plasma.

Étape 2 : Allumage du plasma

Deux électrodes sont présentes dans la chambre : une cathode, où le matériau à déposer (la cible) est monté, et une anode, qui sert souvent de support pour l'objet à revêtir (le substrat).

Une haute tension négative, généralement de plusieurs centaines de volts, est appliquée à la cible. Ce champ électrique intense accélère les électrons libres et arrache des électrons à certains atomes d'argon, créant un plasma — un gaz ionisé brillant composé d'ions argon positifs, d'électrons et d'atomes d'argon neutres.

Étape 3 : Le rôle du champ magnétique

C'est la partie « magnétron » de la technique. Un ensemble d'aimants permanents puissants est placé derrière la cible.

Ce champ magnétique agit comme un piège pour les électrons légers et chargés négativement, les confinant dans un chemin proche de la surface de la cible. Sans le champ magnétique, les électrons seraient rapidement perdus vers les parois de la chambre ou l'anode.

En piégeant les électrons, leur longueur de trajet est considérablement augmentée, ce qui augmente massivement la probabilité qu'ils entrent en collision avec et ionisent les atomes d'argon neutres. Cela crée un plasma beaucoup plus dense et plus intense précisément là où il est nécessaire — juste devant la cible.

Étape 4 : Pulvérisation de la cible

La cible chargée négativement attire puissamment les ions argon chargés positivement provenant du plasma dense.

Ces ions accélèrent vers la cible et entrent en collision avec elle à haute énergie. Ce bombardement est semblable à un processus de sablage microscopique, transférant de l'énergie cinétique qui expulse physiquement, ou « pulvérise », des atomes du matériau cible.

Étape 5 : Construction du film

Les atomes pulvérisés sont éjectés de la cible sous forme de particules neutres. Ils voyagent en ligne droite à travers la chambre à basse pression jusqu'à ce qu'ils frappent une surface.

Lorsque ces atomes se déposent sur le substrat, ils se condensent et adhèrent, construisant progressivement une couche de film mince et uniforme, couche par couche.

Comprendre les variations

Tous les matériaux ne peuvent pas être pulvérisés avec la même méthode. La conductivité électrique du matériau cible dicte le type de source d'alimentation requis.

Pulvérisation DC : Pour les matériaux conducteurs

La pulvérisation cathodique à courant continu (DC) est la méthode standard et la plus efficace. Elle utilise une tension négative constante sur la cible.

Cela fonctionne parfaitement pour les cibles conductrices (comme la plupart des métaux et des oxydes conducteurs transparents) car toute charge positive due au bombardement ionique est immédiatement neutralisée par les électrons libres de la cible.

Pulvérisation RF : Pour les matériaux isolants

Si vous essayez d'utiliser la pulvérisation DC sur une cible isolante (diélectrique), comme une céramique ou un oxyde, un problème survient. L'accumulation de charge positive due aux ions argon s'accumule rapidement sur la surface de la cible.

Cette accumulation, connue sous le nom d'« empoisonnement de la cible », neutralise efficacement la tension négative, repousse les ions argon entrants et arrête le processus de pulvérisation.

La pulvérisation cathodique à radiofréquence (RF) résout ce problème en alternant la tension à haute fréquence. Pendant le cycle négatif, la pulvérisation se produit normalement. Pendant le bref cycle positif, la cible attire les électrons du plasma, ce qui neutralise la charge positive accumulée sur sa surface, permettant au processus de continuer.

Pièges et considérations courants

L'obtention d'un film de haute qualité nécessite un contrôle minutieux de plusieurs variables. Le simple fait de lancer le processus ne suffit pas.

Force et uniformité du champ magnétique

La conception de l'ensemble d'aimants derrière la cible est essentielle. Un champ magnétique non uniforme entraînera une densité de plasma inégale, provoquant l'érosion de la cible selon un motif spécifique (une « piste de course »). Cela entraîne une mauvaise utilisation du matériau cible et peut affecter l'uniformité du film déposé.

Pression et débit du gaz

La pression du gaz inerte est un équilibre délicat. Si elle est trop élevée, les atomes pulvérisés entreront en collision avec trop d'atomes de gaz avant d'atteindre le substrat, perdant de l'énergie et réduisant la densité du film. Si elle est trop faible, le plasma peut être instable ou difficile à maintenir, réduisant le taux de dépôt.

Température et polarisation du substrat

Le contrôle de la température du substrat est crucial pour gérer la contrainte du film, la structure des grains et l'adhérence. Dans certains cas, une petite tension négative (polarisation) est également appliquée au substrat pour attirer certains ions, fournissant un léger bombardement qui peut améliorer la densité et la qualité du film en croissance.

Comment appliquer cela à votre objectif

Votre choix de technique de pulvérisation dépend entièrement du matériau que vous devez déposer et des propriétés de film souhaitées.

- Si votre objectif principal est de déposer des matériaux conducteurs (comme des métaux) : La pulvérisation cathodique magnétron DC est la méthode la plus efficace, la plus rapide et la plus économique.

- Si votre objectif principal est de déposer des matériaux isolants (comme des céramiques ou des oxydes) : La pulvérisation cathodique magnétron RF est nécessaire pour éviter l'accumulation de charge positive sur la cible.

- Si votre objectif principal est d'obtenir une densité et une qualité de film maximales : Vous devez contrôler précisément la pression du gaz et envisager d'appliquer une tension de polarisation à votre substrat pendant le dépôt.

- Si votre objectif principal est l'efficacité des coûts et le rendement des matériaux : L'optimisation de la configuration du champ magnétique du magnétron pour assurer une érosion uniforme de la cible est le facteur le plus critique.

En fin de compte, la pulvérisation cathodique magnétron offre un niveau de contrôle exceptionnel sur les propriétés du film, ce qui en fait l'une des technologies de dépôt les plus polyvalentes et les plus utilisées actuellement.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Créer le vide et introduire le gaz | Éliminer les contaminants ; fournir des ions pour le plasma |

| 2 | Appliquer une haute tension à la cible | Allumer le plasma en ionisant le gaz inerte (ex. : Argon) |

| 3 | Activer le champ magnétique | Piéger les électrons pour créer un plasma dense et efficace |

| 4 | Bombarder la cible avec des ions | Pulvériser (éjecter) des atomes du matériau cible |

| 5 | Déposer les atomes sur le substrat | Construire une couche de film mince uniforme et de haute qualité, couche par couche |

Prêt à obtenir des films minces précis et de haute qualité dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique magnétron avancés pour les besoins de laboratoire. Que vous travailliez avec des métaux conducteurs ou des céramiques isolantes, nos solutions garantissent des taux de dépôt, une uniformité de film et une utilisation des matériaux optimales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre production de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles