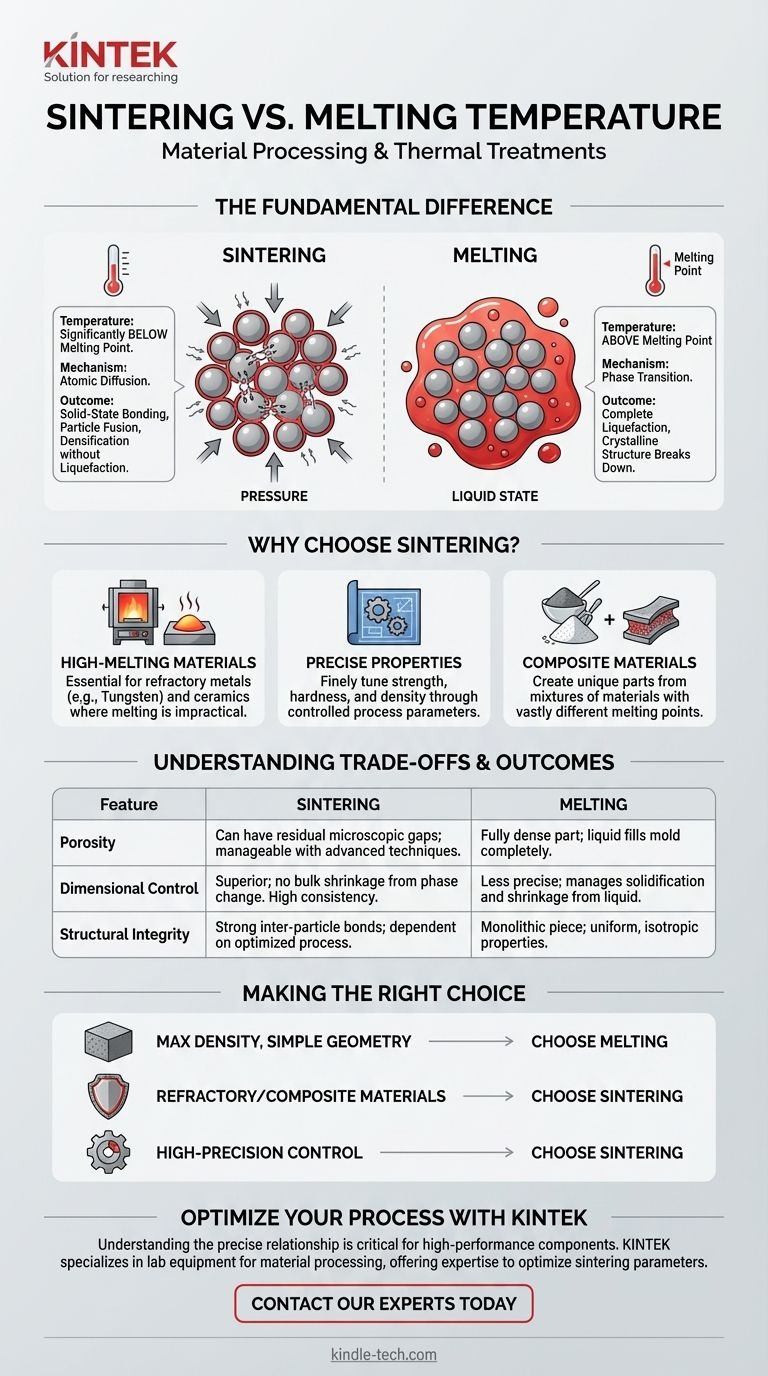

Dans le traitement des matériaux, la température de frittage est intentionnellement réglée à un point significativement inférieur à la température de fusion du matériau. Le frittage est un traitement thermique qui utilise la chaleur et souvent la pression pour lier les particules entre elles, les faisant fusionner et se densifier sans jamais atteindre un état liquide. Ceci est fondamentalement différent de la fusion, qui nécessite de chauffer un matériau au-dessus de son point de fusion pour provoquer un changement de phase complet du solide au liquide.

La distinction fondamentale est celle du mécanisme : le frittage repose sur la diffusion atomique à travers les limites des particules pour créer une liaison à l'état solide, tandis que la fusion repose uniquement sur l'énergie thermique pour briser la structure cristalline et créer un liquide. La température de frittage est donc une variable soigneusement contrôlée qui active la diffusion sans provoquer de liquéfaction.

Le principe : diffusion atomique vs. changement d'état

Pour comprendre la relation entre ces températures, vous devez d'abord comprendre les différents processus physiques à l'œuvre. Ce ne sont pas des variations du même processus ; ce sont des méthodes entièrement distinctes pour consolider un matériau.

Comment fonctionne la fusion

La fusion est une transition de phase. Lorsque vous chauffez un matériau jusqu'à son point de fusion, vous lui fournissez suffisamment d'énergie thermique pour surmonter les forces qui maintiennent ses atomes dans un réseau cristallin fixe. La structure se décompose et le matériau s'écoule sous forme liquide. Ce processus est uniquementT entraîné par la chaleur.

Comment fonctionne le frittage

Le frittage opère en dessous du point de fusion. La chaleur appliquée dynamise les atomes, mais pas suffisamment pour briser toute la structure. Au lieu de cela, elle permet aux atomes de se déplacer et de diffuser à travers les limites des particules adjacentes. Ce mouvement atomique réduit la surface et les pores entre les particules, les faisant fusionner en une masse solide et cohérente.

Le rôle critique de la température dans le frittage

La température de frittage est un paramètre précisément contrôlé. Elle doit être suffisamment élevée pour permettre une mobilité atomique et une diffusion significatives, mais rester en toute sécurité en dessous du point de fusion pour éviter la liquéfaction.

L'application de pression pendant le processus force les particules à un contact intime, ce qui facilite considérablement le processus de diffusion et peut permettre au frittage de se produire à des températures encore plus basses.

Pourquoi choisir le frittage plutôt que la fusion ?

La décision de fritter plutôt que de fondre est une décision stratégique, motivée par les limitations des matériaux et les propriétés finales souhaitées.

Traitement des matériaux à haut point de fusion

Le frittage est essentiel pour la fabrication de pièces à partir de métaux réfractaires (comme le tungstène) et de céramiques. Leurs points de fusion sont si élevés que les fondre et les couler est souvent impraticable, non économique ou technologiquement prohibitif. Le frittage offre une voie viable pour créer des composants solides à des températures plus basses.

Obtention de propriétés matérielles précises

Parce que le frittage n'implique pas une phase liquide complète, il offre un meilleur contrôle sur le produit final. Les ingénieurs peuvent affiner le processus pour contrôler des propriétés telles que la résistance, la dureté et la densité. Ce niveau de contrôle est difficile à atteindre dans un processus de moulage, qui implique la gestion de la solidification et du retrait à partir d'un état liquide.

Création de matériaux composites

Le frittage est idéal pour la création de pièces à partir d'un mélange de différents matériaux, surtout lorsqu'ils ont des points de fusion très différents ou ne forment pas facilement des alliages. Les poudres peuvent être mélangées puis frittées, les liant ensemble à l'état solide pour créer un composite avec des propriétés uniques et mélangées.

Comprendre les compromis

Choisir entre le frittage et la fusion implique une considération lucide de leurs avantages et limitations inhérents.

Porosité et densité

La fusion et le moulage produisent une pièce entièrement dense, car le matériau liquide remplit complètement la cavité du moule. Le frittage, en revanche, peut laisser des lacunes microscopiques résiduelles ou de la porosité entre les particules d'origine. Bien que les techniques de frittage avancées puissent atteindre une densité quasi totale, la gestion de la porosité est un aspect clé du processus.

Contrôle dimensionnel et cohérence

Le frittage offre souvent une précision dimensionnelle supérieure. Le matériau ne subit pas le retrait en vrac associé à un changement de phase liquide-solide. Il en résulte une plus grande cohérence et un meilleur contrôle des dimensions finales du composant, réduisant ainsi le besoin d'un post-traitement étendu.

Intégrité structurelle

Une pièce correctement moulée est une pièce monolithique avec des propriétés uniformes et isotropes. La résistance d'une pièce frittée dépend de la qualité des liaisons formées entre les particules initiales. Bien que très solides, ces liaisons inter-particules peuvent être des points de défaillance si le processus de frittage n'est pas optimisé.

Faire le bon choix pour votre objectif

Votre choix de processus dépend entièrement de vos contraintes matérielles et des caractéristiques souhaitées du composant final.

- Si votre objectif principal est une densité maximale et une géométrie simple : La fusion et le moulage sont souvent la voie la plus directe vers un objet entièrement dense et non poreux à partir d'un seul matériau.

- Si votre objectif principal est le traitement de matériaux réfractaires ou de composites : Le frittage est la méthode de fabrication supérieure et souvent la seule viable.

- Si votre objectif principal est un contrôle de haute précision sur les dimensions finales et la microstructure : Le frittage offre un contrôle plus granulaire sur la densité, la porosité et les tolérances dimensionnelles que le moulage.

En fin de compte, vous choisissez un processus en fonction de votre objectif : fusionner des particules avec précision ou remodeler complètement le matériau à partir d'un état liquide.

Tableau récapitulatif :

| Processus | Température par rapport au point de fusion | Mécanisme principal | Résultat clé |

|---|---|---|---|

| Frittage | Significativement en dessous | Diffusion atomique | Liaison à l'état solide, porosité contrôlée |

| Fusion | Au-dessus | Transition de phase (solide à liquide) | Pièce monolithique entièrement dense |

Besoin de choisir le bon processus thermique pour vos matériaux ?

Comprendre la relation précise entre les températures de frittage et de fusion est essentiel pour développer des composants haute performance, en particulier lorsque l'on travaille avec des métaux réfractaires ou des composites céramiques.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement des matériaux, offrant les outils et l'expertise pour vous aider à optimiser vos paramètres de frittage pour une résistance, une densité et une précision dimensionnelle supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre synthèse de matériaux et atteindre vos objectifs de propriétés spécifiques.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre une étuve et un four à moufle ? Choisissez l'outil de chauffage adapté à votre laboratoire

- Quelle est la fonction d'un four à moufle dans l'industrie alimentaire ? Assurer une détermination précise des cendres pour le contrôle qualité

- Quelle est la différence entre un four et un four à moufle ? Un guide pour choisir le bon équipement de chauffage

- Quels sont les avantages et les inconvénients de l'utilisation d'une technique de calcination à sec ? Un guide pour la préparation d'échantillons à haute température

- Quelle est la fonction d'un four à moufle électrique ? Obtenir un traitement pur et uniforme à haute température