À la base, le revêtement en film mince est un processus où un matériau solide est transformé en vapeur, qui est ensuite déposée avec précision, souvent atome par atome, sur la surface d'un objet cible, appelé substrat. Bien qu'il existe plusieurs méthodes, la technique industrielle la plus courante est le dépôt physique en phase vapeur (PVD), qui implique la vaporisation d'un matériau source dans un vide et sa condensation en un film mince et très durable.

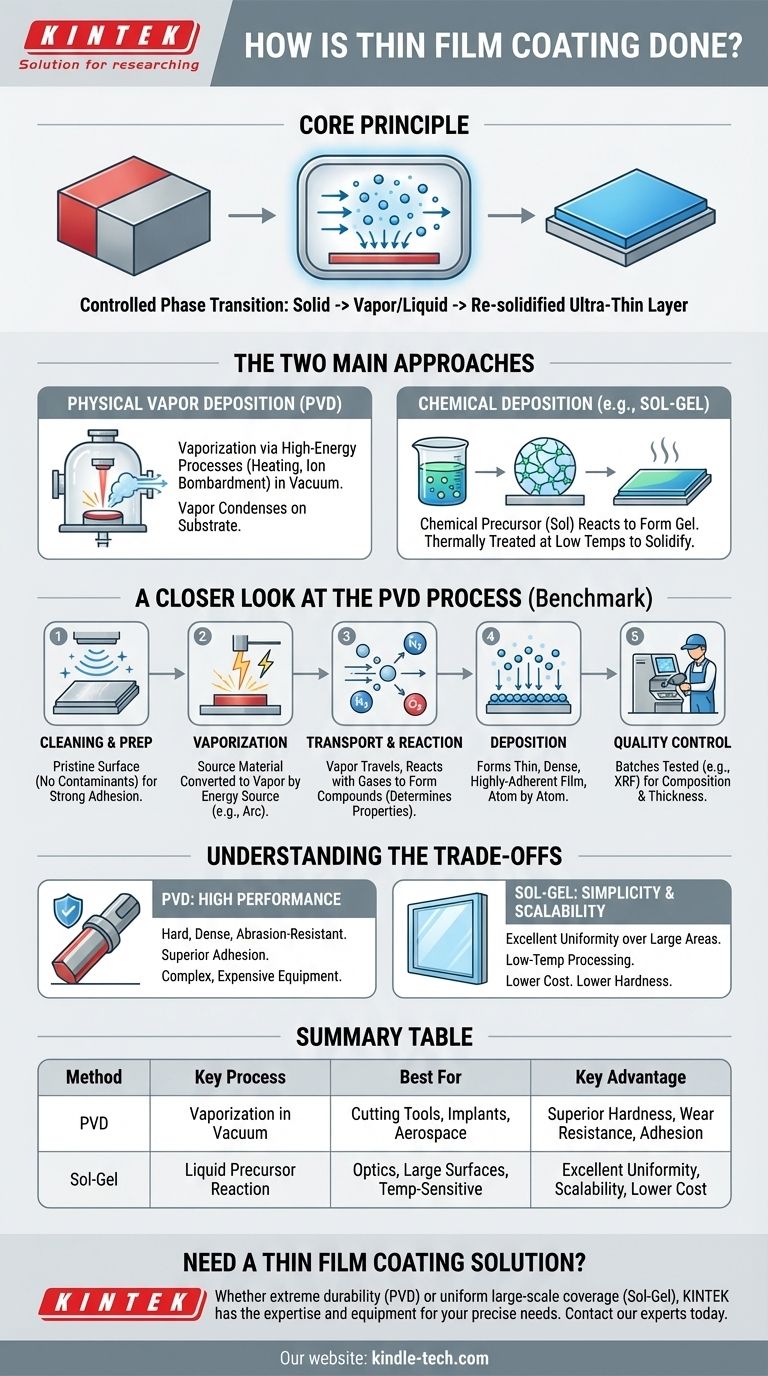

Le principe fondamental du revêtement en film mince n'est pas une méthode unique, mais une transition de phase contrôlée. Il s'agit de prendre un matériau solide, de le transformer en vapeur ou en précurseur liquide, puis de le solidifier à nouveau en une couche uniforme et ultra-mince sur la surface d'un substrat.

Les deux principales approches du dépôt

Le revêtement en film mince est une famille de processus, pas une technique unique. Comprendre les deux catégories principales – physique et chimique – est essentiel pour saisir comment différents résultats sont obtenus.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe les méthodes où le matériau de revêtement est physiquement transformé en vapeur. Cela se fait généralement par des processus à haute énergie comme le chauffage ou le bombardement d'ions à l'intérieur d'une chambre à vide. Le matériau vaporisé se déplace ensuite et se condense sur le substrat.

Dépôt chimique (par exemple, Sol-Gel)

Les méthodes chimiques utilisent un précurseur chimique, souvent une solution liquide (le "sol"), qui subit une série de réactions pour former un réseau de type gel. Ce précurseur est appliqué sur une surface puis traité thermiquement à basse température pour créer le film solide final.

Un examen plus approfondi du processus PVD

En raison de son large usage industriel pour créer des revêtements durs et résistants, le processus PVD sert de référence pour comprendre la technologie des films minces. Il suit généralement une série d'étapes critiques.

Étape 1 : Préparation et nettoyage du substrat

Le processus commence en dehors de la chambre de revêtement. Le substrat doit être méticuleusement nettoyé pour éliminer tout contaminant comme les huiles, la poussière ou les oxydes. Une surface immaculée est non négociable pour obtenir une forte adhérence.

Étape 2 : Vaporisation du matériau source

À l'intérieur d'une chambre à vide poussé, le matériau source (ou "cible") est converti en vapeur. Ceci est souvent réalisé en le frappant avec un arc électrique à haute énergie, un processus également connu sous le nom d'ablation. Cela libère des atomes de la cible, créant une vapeur métallique.

Étape 3 : Transport et réaction

Les atomes vaporisés se déplacent à travers la chambre à vide vers le substrat. Pendant cette phase de transport, un gaz réactif (comme l'azote, l'oxygène ou un hydrocarbure) peut être introduit. Les atomes métalliques réagissent avec ce gaz en plein vol pour former de nouveaux composés, qui définiront les propriétés finales du film comme la couleur, la dureté et la résistance à la corrosion.

Étape 4 : Dépôt sur le substrat

La vapeur métallique ou composée atteint le substrat et se condense sur sa surface, formant un film mince, dense et très adhérent. Cela se produit atome par atome, construisant une couche uniforme qui se conforme précisément à la surface de la pièce.

Étape 5 : Contrôle qualité post-processus

Une fois le cycle de revêtement terminé, les lots sont testés pour assurer la cohérence. Les techniciens utilisent des outils comme une machine à fluorescence X (XRF) pour vérifier la composition élémentaire et l'épaisseur du revêtement, s'assurant qu'il répond à toutes les spécifications requises.

Comprendre les compromis

Le choix d'une méthode de revêtement nécessite de comprendre les compromis inhérents entre les différentes techniques. Le "meilleur" processus dépend entièrement du résultat souhaité et des contraintes de l'application.

PVD : Haute performance à un prix

Le PVD crée des films exceptionnellement durs, denses et résistants à l'abrasion. L'utilisation d'un vide et d'une vaporisation à haute énergie entraîne une adhérence et une durabilité supérieures. Cependant, cet équipement est complexe et coûteux, ce qui rend le processus plus adapté aux composants de grande valeur ou de haute performance.

Sol-Gel : Simplicité et évolutivité

La méthode sol-gel offre des avantages significatifs en termes de simplicité et de coût. Elle ne nécessite pas de vide et fonctionne à des températures beaucoup plus basses, ce qui la rend adaptée aux substrats sensibles à la température. Elle excelle également à fournir une excellente uniformité de film sur de très grandes surfaces. L'inconvénient est que ces films n'atteignent généralement pas le même niveau de dureté ou de résistance à l'usure que les revêtements PVD.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'objectif principal que vous souhaitez que le revêtement atteigne.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix supérieur pour créer des films durs et durables pour les outils de coupe, les implants médicaux ou les composants aérospatiaux.

- Si votre objectif principal est de revêtir une grande surface sensible à la température : Une méthode chimique comme le sol-gel offre une excellente uniformité et un traitement à basse température, idéal pour l'optique, les fenêtres ou certains composants électroniques.

- Si votre objectif principal est d'obtenir une couleur ou une propriété chimique spécifique : Le PVD réactif offre un contrôle précis sur la composition finale du film en introduisant des gaz spécifiques pour créer des nitrures, des oxydes ou des carbures.

Comprendre les principes fondamentaux de la vaporisation et du dépôt vous permet de sélectionner la technologie qui correspond le mieux aux exigences spécifiques de votre projet.

Tableau récapitulatif :

| Méthode | Processus clé | Idéal pour | Avantage clé |

|---|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Vaporisation en chambre à vide | Outils de coupe, implants médicaux, pièces aérospatiales | Dureté, résistance à l'usure et adhérence supérieures |

| Sol-Gel (Dépôt chimique) | Réaction de précurseur liquide à basse température | Optique, grandes surfaces, substrats sensibles à la température | Excellente uniformité, évolutivité et coût réduit |

Besoin d'une solution de revêtement en film mince adaptée à votre projet ?

Que vous ayez besoin de l'extrême durabilité des revêtements PVD pour des composants haute performance ou de la couverture uniforme du sol-gel pour des applications à grande échelle, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire. Notre gamme de systèmes de revêtement assure un contrôle précis des propriétés du film comme la dureté, la couleur et la résistance chimique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos technologies de revêtement en film mince peuvent améliorer les performances et la longévité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications