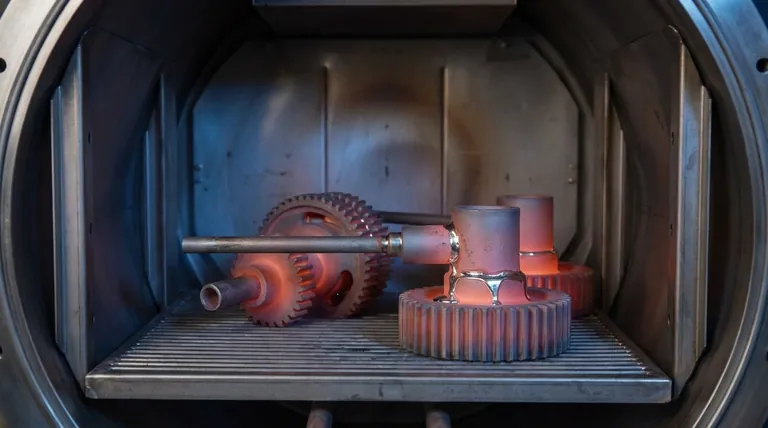

Le brasage sous vide est un processus d'assemblage de haute pureté qui utilise un métal d'apport spécialisé pour fusionner deux ou plusieurs métaux de base à l'intérieur d'un four sous vide contrôlé. En chauffant l'assemblage dans un quasi-vide, le métal d'apport fond à une température inférieure à celle des métaux de base, s'écoulant dans les espaces étroits entre eux pour former une liaison exceptionnellement propre, solide et permanente après refroidissement.

L'avantage principal du brasage sous vide est sa capacité à créer des liaisons métallurgiques supérieures sans flux chimiques corrosifs. L'environnement sous vide lui-même empêche l'oxydation et nettoie activement les surfaces des composants, ce qui donne un joint souvent plus solide et plus fiable que les métaux de base qu'il assemble.

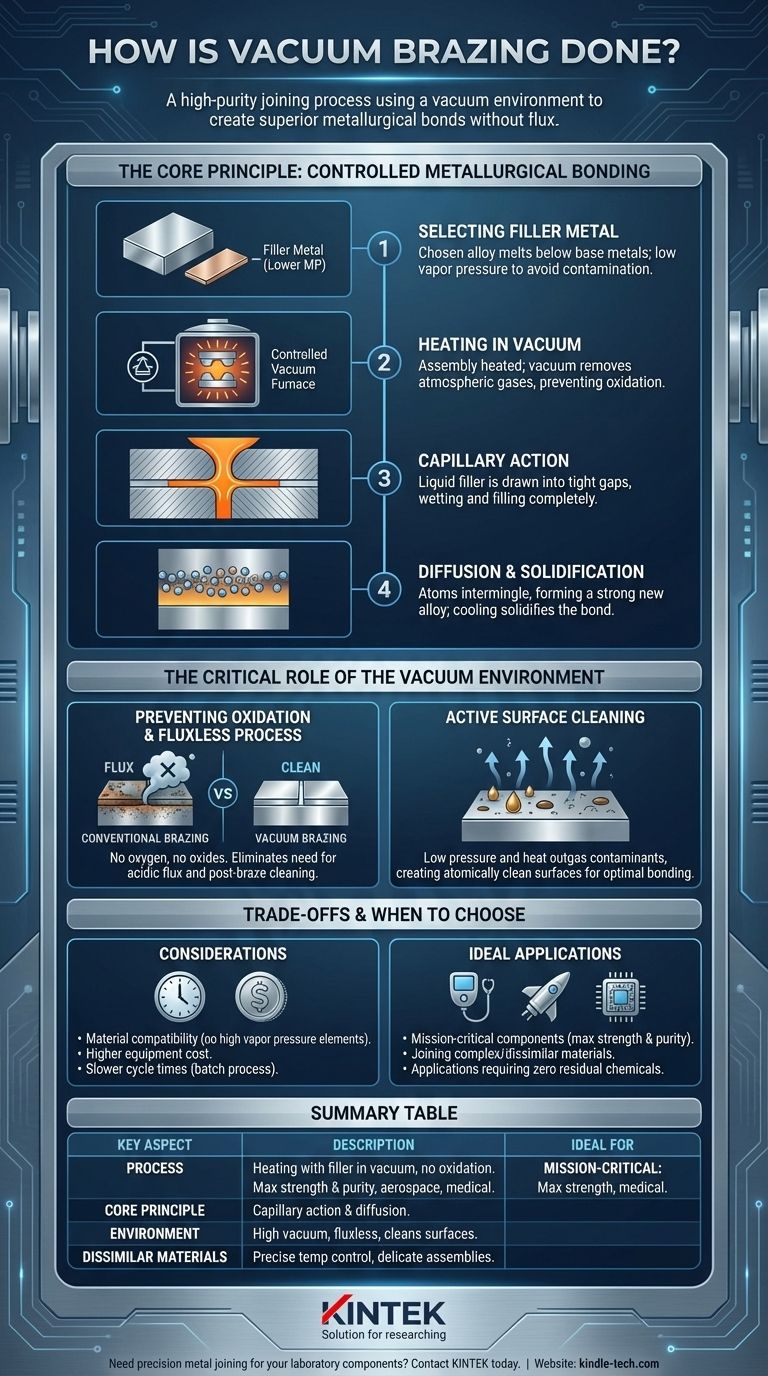

Le principe fondamental : une liaison métallurgique contrôlée

Le brasage sous vide est un processus thermique et chimique précis. Le succès dépend de l'interaction entre le métal d'apport, les métaux de base et l'environnement sous vide.

Sélection du métal d'apport

Le processus repose sur un métal d'apport (ou alliage de brasage) dont le point de fusion est significativement inférieur à celui des composants à assembler. Cela permet au métal d'apport de devenir liquide tandis que les métaux de base restent solides.

Ces alliages sont soigneusement choisis pour s'assurer qu'ils ne contiennent pas d'éléments à haute pression de vapeur, qui pourraient s'évaporer sous vide et contaminer le four et le joint final.

Action capillaire dans le joint

Une fois que le métal d'apport fond, un phénomène naturel appelé action capillaire prend le relais. L'alliage liquide est aspiré dans l'espace étroit et uniforme entre les pièces métalliques de base étroitement ajustées.

Cette action garantit que l'ensemble du joint est mouillé et entièrement rempli, ce qui est essentiel pour obtenir une liaison sans vide et à haute résistance.

Diffusion et solidification

À la température de brasage, les atomes du métal d'apport liquide commencent à diffuser dans les surfaces du métal de base solide, et vice versa. Ce mélange crée un nouvel alliage solide à l'interface du joint.

Lorsque l'assemblage est soigneusement refroidi, le métal d'apport se solidifie, créant une connexion métallurgique continue et solide entre les composants.

Le rôle essentiel de l'environnement sous vide

L'utilisation d'un four sous vide est ce qui distingue fondamentalement ce processus des autres méthodes de brasage. Le vide n'est pas seulement un espace vide ; il est une partie active du processus.

Prévention de l'oxydation

La fonction principale du vide est d'éliminer les gaz atmosphériques, en particulier l'oxygène. Sans oxygène présent pendant le cycle de chauffage à haute température, aucune formation d'oxydes ne peut se produire sur les surfaces métalliques.

C'est pourquoi le processus est sans flux. Dans le brasage conventionnel, un flux acide est nécessaire pour dissoudre les oxydes, mais le vide rend cette étape inutile, éliminant le risque d'inclusion de flux et de corrosion post-brasage.

Désoxydation et nettoyage de la surface

Un vide poussé fait plus que simplement prévenir l'oxydation ; il peut activement nettoyer les composants. La combinaison de basse pression et de chaleur élevée fait que les contaminants comme les traces d'huiles et même certains oxydes de surface se transforment en gaz et sont pompés.

Cet effet de "dégazage" se traduit par des surfaces atomiquement propres, ce qui est la condition idéale pour créer la liaison métallurgique la plus solide possible.

Comprendre les compromis et les considérations

Bien que puissant, le brasage sous vide est un processus spécialisé avec des exigences et des limitations spécifiques qui doivent être comprises pour une application réussie.

Compatibilité du métal d'apport et du métal de base

La sélection d'un alliage d'apport est critique. L'utilisation d'un alliage contenant des éléments comme le zinc, le plomb ou le cadmium entraînera leur évaporation sous vide, conduisant à une mauvaise qualité de joint et à une contamination sévère de l'équipement coûteux du four.

De même, certains matériaux de base ne conviennent pas au brasage sous vide car ils ont des pressions de vapeur élevées et peuvent se dégrader sous vide à des températures élevées.

Coûts élevés de l'équipement et du processus

Les fours sous vide représentent un investissement en capital significatif. Le processus lui-même est également plus long que les méthodes à l'air libre en raison de la nécessité de pomper la chambre, d'exécuter des profils de chauffage et de refroidissement précis, et d'entretenir l'équipement.

Temps de cycle plus lents

L'ensemble du processus – du chargement et de la mise sous vide au chauffage, au maintien en température et au refroidissement – est intrinsèquement plus lent que la plupart des opérations de soudage ou de brasage au chalumeau. Cela le rend mieux adapté à la production par lots plutôt qu'au flux pièce par pièce.

Quand choisir le brasage sous vide

La décision d'utiliser le brasage sous vide doit être guidée par les exigences techniques du produit final.

- Si votre objectif principal est une résistance et une pureté maximales du joint : Le brasage sous vide est le choix supérieur pour les composants critiques dans l'aérospatiale, le médical et l'électronique de haute performance où l'intégrité du joint est non négociable.

- Si votre objectif principal est l'assemblage de matériaux complexes ou dissemblables : Le processus offre un contrôle de température exceptionnellement précis et uniforme, ce qui le rend idéal pour l'assemblage d'ensembles délicats ou de matériaux avec des coefficients de dilatation thermique différents.

- Si votre objectif principal est d'éliminer le nettoyage post-brasage : La nature sans flux du brasage sous vide produit des pièces finies qui sont brillantes et propres directement du four, ce qui permet d'économiser beaucoup de main-d'œuvre et d'éviter les problèmes liés aux produits chimiques résiduels.

En contrôlant l'environnement d'assemblage au niveau moléculaire, le brasage sous vide offre un niveau de qualité et de fiabilité que les méthodes conventionnelles ne peuvent pas facilement égaler.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffage d'un assemblage métallique avec métal d'apport dans un four sous vide pour créer une liaison métallurgique sans oxydation. |

| Principe fondamental | Action capillaire contrôlée et diffusion du métal d'apport dans les métaux de base sous vide. |

| Environnement | Le vide poussé empêche l'oxydation, élimine le besoin de flux et nettoie activement les surfaces. |

| Idéal pour | Assemblage de matériaux complexes ou dissemblables, composants critiques nécessitant une résistance et une pureté maximales. |

| Considérations | Coût d'équipement plus élevé, temps de cycle plus lents, nécessite des métaux d'apport/de base compatibles. |

Besoin d'un assemblage métallique de précision pour vos composants de laboratoire ? KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide conçus pour des liaisons métallurgiques supérieures. Notre équipement de laboratoire garantit des joints propres, solides et fiables pour les applications aérospatiales, médicales et électroniques de haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en brasage sous vide peut améliorer les capacités et la qualité de vos produits de laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté