Le temps nécessaire pour recuire le métal n'est pas un chiffre unique, mais une variable qui peut aller de quelques minutes pour de fines pièces de métal non ferreux à plus de 24 heures pour de grands composants en acier complexes. La durée totale dépend entièrement du type de métal, de sa masse et de son épaisseur, ainsi que des propriétés spécifiques que vous souhaitez obtenir. Le processus est régi par le temps nécessaire pour chauffer le matériau uniformément, le maintenir à la bonne température pour restructurer ses atomes, puis le refroidir à la vitesse appropriée.

Le principe fondamental du recuit n'est pas d'atteindre un temps précis au chronomètre, mais d'obtenir une transformation métallurgique spécifique. Le temps "correct" est simplement le temps nécessaire pour que la masse entière du matériau atteigne sa température de recristallisation, puis refroidisse suffisamment lentement pour assurer une douceur et une ductilité maximales.

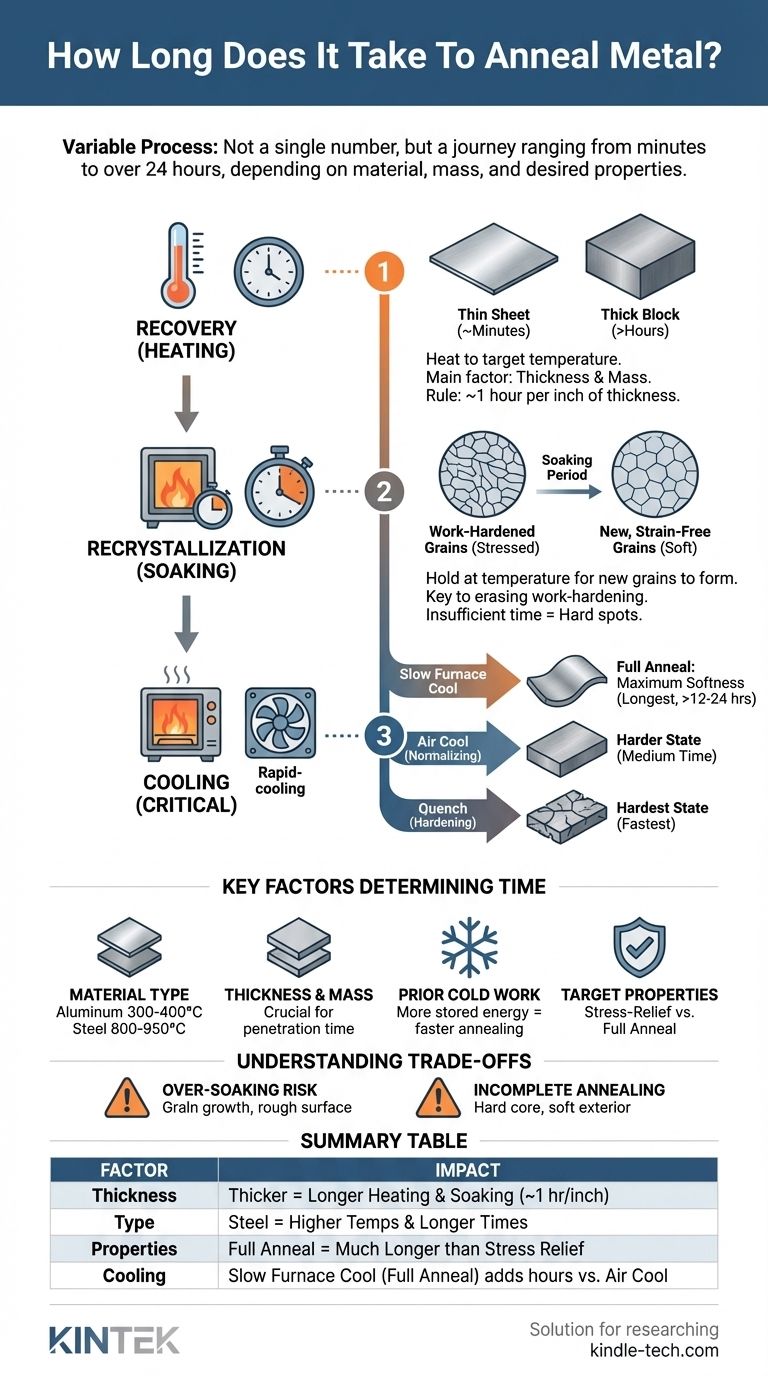

Les trois étapes du temps de recuit

Le recuit n'est pas un événement unique mais un processus en trois parties. Le temps total est la somme de ces trois étapes distinctes, chacune ayant une fonction critique.

1. L'étape de récupération (chauffage)

C'est le temps nécessaire pour chauffer le matériau à sa température de recuit cible. Le facteur principal influençant cette étape est l'épaisseur et la masse totale du matériau.

Une fine feuille d'aluminium peut chauffer en quelques minutes, tandis qu'un bloc d'acier à outils de quatre pouces d'épaisseur peut prendre plusieurs heures pour que la chaleur "pénètre" de la surface au cœur. Une règle générale courante est de prévoir une heure de temps de chauffage par pouce d'épaisseur.

2. L'étape de recristallisation (maintien)

Une fois que le matériau atteint sa température cible, il est "maintenu" à cette température pendant une période définie. C'est là que le recuit réel se produit.

Pendant le maintien, de nouveaux grains sans contrainte se forment et se développent dans le métal, effaçant les effets de l'écrouissage et soulageant les contraintes internes. Un maintien insuffisant entraîne un recuit incomplet, laissant des points durs.

3. L'étape de refroidissement

C'est souvent la partie la plus longue du processus et elle est absolument critique pour le résultat. Pour un recuit complet, l'objectif est une douceur maximale, ce qui nécessite une vitesse de refroidissement très lente.

Ceci est généralement réalisé en laissant la pièce à l'intérieur du four et en coupant l'alimentation, lui permettant de refroidir avec l'isolation du four pendant de nombreuses heures, parfois 12 à 24 heures ou plus. Un refroidissement plus rapide, comme le retrait de la pièce à l'air libre, entraîne une microstructure différente, plus dure, et est techniquement un processus appelé normalisation, et non recuit.

Facteurs clés qui déterminent le temps de recuit

Plusieurs variables dictent le temps nécessaire pour un recuit réussi. Les comprendre vous permet de passer de la supposition à une décision de processus éclairée.

Type de matériau

Différents métaux et alliages ont des températures de recuit et une conductivité thermique très différentes. L'aluminium recuit à une température beaucoup plus basse (par exemple, 300-400°C / 570-750°F) que l'acier (par exemple, 800-950°C / 1475-1750°F). Ces températures ont un impact direct sur le temps de chauffage et de maintien requis.

Épaisseur et masse du matériau

C'est le facteur le plus important. La chaleur doit pénétrer toute la section transversale de la pièce. La directive "une heure par pouce d'épaisseur" est un bon point de départ pour l'étape de maintien, mais le chauffage initial pour amener le cœur à température doit également être pris en compte.

Degré de travail à froid antérieur

Un matériau fortement écroui (qui a été plié, martelé ou étiré de manière extensive) a plus d'énergie interne stockée. Cette énergie agit comme une force motrice pour la recristallisation, ce qui signifie qu'il recuira plus rapidement à une température donnée qu'un matériau qui n'a été que légèrement travaillé.

Propriétés cibles

L'objectif spécifique dicte le processus. Un recuit de relaxation des contraintes, destiné uniquement à éliminer les contraintes internes dues au soudage ou à l'usinage, nécessite une température plus basse et un temps de maintien plus court qu'un recuit complet, qui est conçu pour atteindre l'état le plus doux possible pour le métal.

Comprendre les compromis : temps vs propriétés

Plus de temps n'est pas toujours mieux. La durée de chaque étape implique des compromis critiques qui affectent la qualité finale du composant.

Le risque de maintien excessif

Maintenir un métal à sa température de recuit trop longtemps peut provoquer une croissance excessive des grains. Bien que le matériau soit très doux, les gros grains peuvent entraîner une finition de surface rugueuse (appelée "peau d'orange") après formage et, dans certains cas, une ténacité réduite.

Le problème du recuit incomplet

Précipiter le processus est une erreur courante. Si le temps de maintien est trop court ou si le chauffage est trop rapide, le cœur du matériau peut ne jamais atteindre la température de recuit complète. Cela laisse la pièce avec un extérieur doux mais un intérieur dur et cassant, ce qui va à l'encontre du but du processus.

Le rôle critique de la vitesse de refroidissement

La vitesse de refroidissement a l'effet le plus spectaculaire sur les propriétés finales et le temps total du processus.

- Refroidissement lent au four : Produit l'état le plus doux et le plus ductile. (Temps le plus long)

- Refroidissement à l'air (normalisation) : Produit un état plus dur et plus résistant que le recuit. (Temps moyen)

- Trempe (durcissement) : Produit l'état le plus dur et le plus cassant. (Temps le plus rapide)

Choisir de recuire signifie s'engager dans la phase de refroidissement lent et contrôlé.

Faire le bon choix pour votre objectif

Au lieu de chercher un chiffre unique, déterminez le processus correct en définissant votre objectif.

- Si votre objectif principal est une douceur maximale pour un formage ou un usinage extrême : Vous avez besoin d'un véritable "recuit complet". Prévoyez un cycle long qui comprend un chauffage d'au moins une heure par pouce d'épaisseur, un maintien d'au moins une heure par pouce, et un refroidissement très lent au four qui pourrait prendre plus de 12 heures.

- Si votre objectif principal est simplement de soulager les contraintes dues au soudage ou à la fabrication : Un recuit sous-critique est suffisant. Cela implique un temps plus court à une température plus basse, suivi d'un refroidissement lent, qui peut souvent être complété en quelques heures.

- Si vous êtes un amateur ou un forgeron travaillant avec de l'acier inconnu : Chauffez le métal à sa température non magnétique (un rouge terne à rouge cerise, selon la lumière ambiante), assurez-vous qu'il est chauffé uniformément, puis enfouissez-le dans un matériau isolant comme la vermiculite ou la cendre de bois sèche pour qu'il refroidisse aussi lentement que possible pendant la nuit.

En fin de compte, comprendre les principes du chauffage, du maintien et du refroidissement est bien plus précieux que de mémoriser un temps spécifique.

Tableau récapitulatif :

| Facteur | Impact sur le temps de recuit |

|---|---|

| Épaisseur du matériau | Les pièces plus épaisses nécessitent un chauffage et un maintien plus longs (environ 1 heure par pouce). |

| Type de métal | L'acier nécessite des températures plus élevées et des temps plus longs que l'aluminium. |

| Propriétés cibles | Un recuit complet pour une douceur maximale prend beaucoup plus de temps qu'une relaxation des contraintes. |

| Méthode de refroidissement | Le refroidissement lent au four (recuit complet) ajoute des heures par rapport au refroidissement à l'air (normalisation). |

Obtenez des résultats métallurgiques précis avec KINTEK

Maîtriser l'équilibre délicat entre le temps et la température est la clé d'un recuit réussi. Que votre objectif soit une douceur maximale pour le formage ou une simple relaxation des contraintes après fabrication, le bon équipement garantit des résultats cohérents et de haute qualité.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables sur lesquels les laboratoires comptent pour un traitement thermique précis. Nos fours sont conçus pour des cycles de chauffage uniformes et de refroidissement contrôlés, vous offrant la répétabilité nécessaire pour les applications critiques.

Laissez nos experts vous aider à optimiser votre processus de recuit. Contactez-nous dès aujourd'hui pour discuter de vos types de métaux spécifiques et de vos exigences de projet. Nous vous aiderons à sélectionner l'équipement approprié pour atteindre vos propriétés de matériau souhaitées de manière efficace et fiable.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelle méthode de transfert de chaleur peut fonctionner dans le vide ? Libérez la puissance du rayonnement thermique

- À quelle température la brasure fond-elle ? Comprendre les alliages de métaux d'apport et les plages de fusion

- Quelles sont les pressions de la pyrolyse ? Un guide pour contrôler le rendement de votre produit

- Comment un four de calcination à haute température contribue-t-il à la formation de catalyseurs Si-RuO2 ? Optimisez votre synthèse

- Quel est l'objectif d'un four de traitement thermique ? Libérez le plein potentiel de votre matériau

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par plasma d'étincelles (SPS) ? Amélioration des performances de l'alliage Ti-Nb-Zr

- Qu'est-ce que le frittage et le four de frittage ? Traitement thermique de précision pour des matériaux plus résistants

- Comment un four est-il classé ? Comprenez les deux principaux types pour votre application