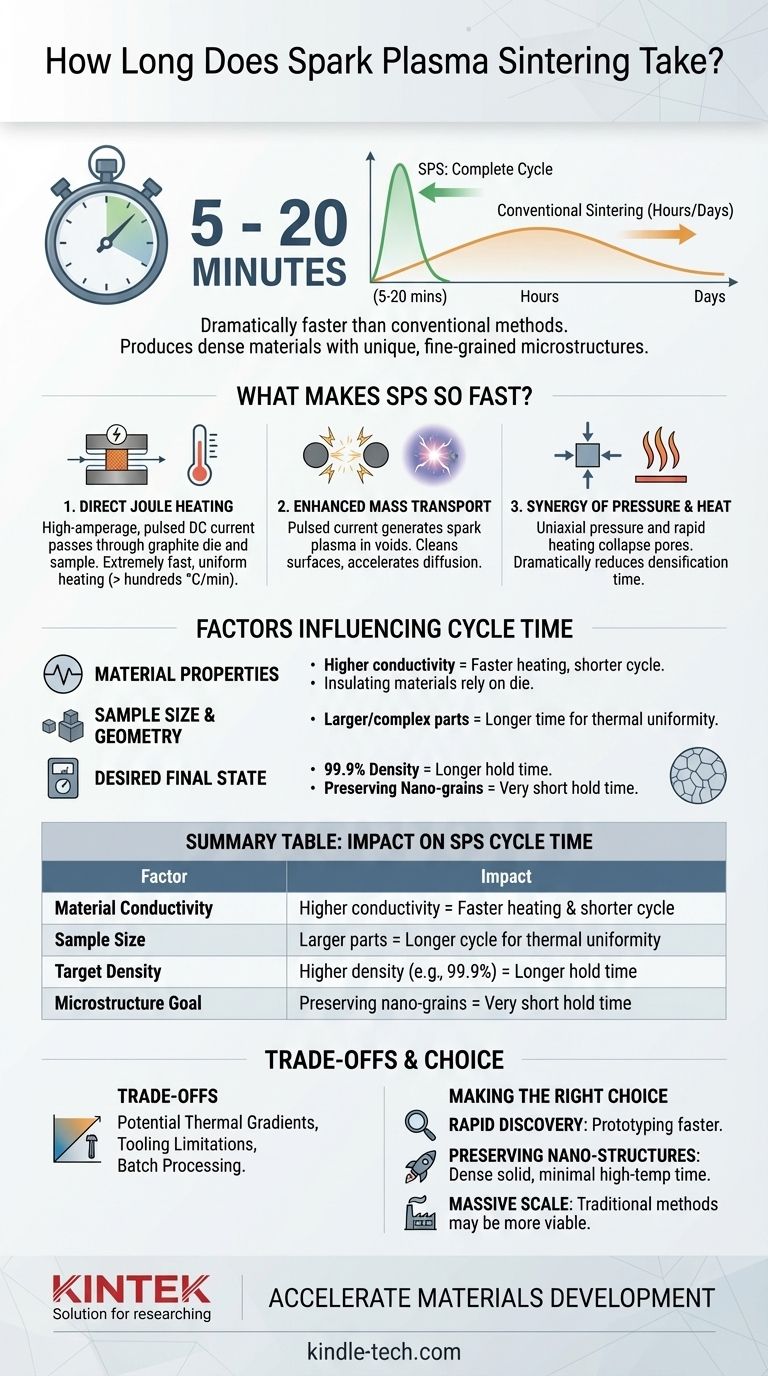

Dans la plupart des cas, un cycle complet de frittage plasma étincelle (SPS) prend entre 5 et 20 minutes. C'est considérablement plus rapide que les techniques de frittage conventionnelles, telles que le pressage à chaud ou le frittage en four, qui peuvent souvent nécessiter de nombreuses heures, voire des jours, pour achever un cycle thermique complet.

L'avantage décisif du frittage plasma étincelle n'est pas seulement sa rapidité, mais la manière dont cette rapidité modifie fondamentalement le processus. En minimisant le temps qu'un matériau passe à des températures élevées, le SPS peut produire des matériaux denses avec des microstructures uniques à grains fins qui sont souvent impossibles à obtenir avec des méthodes plus lentes.

Qu'est-ce qui rend le frittage plasma étincelle si rapide ?

La vitesse exceptionnelle du SPS n'est pas une amélioration incrémentale ; elle résulte d'une méthode fondamentalement différente de délivrance d'énergie au matériau. Plusieurs mécanismes agissent de concert pour obtenir une densification rapide.

Chauffage Joule direct

Contrairement à un four conventionnel qui chauffe une chambre par rayonnement, le SPS fait passer un courant continu pulsé à forte intensité directement à travers la matrice en graphite et, souvent, l'échantillon conducteur lui-même.

Ce processus, connu sous le nom de chauffage Joule, est incroyablement efficace et génère de la chaleur en interne. Cela conduit à des taux de chauffage extrêmement rapides et uniformes mentionnés dans la recherche, dépassant souvent plusieurs centaines de degrés Celsius par minute.

Transport de masse amélioré

Le courant électrique pulsé est censé faire plus que simplement générer de la chaleur. Il est théorisé qu'il génère un plasma d'étincelle dans les vides entre les particules de poudre.

Ce plasma nettoie les surfaces des particules en éliminant les contaminants et les oxydes. Cette condition de surface vierge, combinée au champ électrique, accélère considérablement la diffusion, qui est le mécanisme principal pour lier les particules entre elles et éliminer la porosité.

La synergie de la pression et de la chaleur

Le SPS applique une pression uniaxiale simultanément au cycle de chauffage rapide. Cette force mécanique complète les processus de diffusion thermiquement induits.

La pression force physiquement les particules à se rapprocher, aidant à l'effondrement des pores et réduisant considérablement le temps nécessaire pour obtenir une pièce finale entièrement dense.

Facteurs influençant le temps de cycle SPS

Bien que "5 à 20 minutes" soit une référence fiable, la durée précise d'un cycle SPS n'est pas un nombre fixe. Elle est influencée par plusieurs facteurs critiques liés à votre matériau et à vos objectifs.

Propriétés du matériau

La conductivité thermique et électrique de votre poudre est primordiale. Un matériau hautement conducteur chauffera plus rapidement et uniformément. En revanche, les matériaux isolants (comme de nombreuses céramiques) dépendent de la matrice en graphite pour conduire la chaleur, ce qui peut légèrement augmenter le temps requis.

Taille et géométrie de l'échantillon

Un petit échantillon cylindrique simple se traitera beaucoup plus rapidement qu'un composant de grande taille ou de forme complexe. Les pièces plus grandes nécessitent plus de temps pour assurer l'uniformité thermique du cœur à la surface et ont également une masse thermique plus importante, prolongeant le temps de refroidissement requis.

État final souhaité

L'objectif ultime pour le matériau dicte les paramètres du processus. Atteindre une densité théorique de 99,9 % peut nécessiter un temps de maintien plus long à la température maximale par rapport à un objectif de 95 % de densité.

De plus, si l'objectif est de préserver une microstructure nanométrique, l'opérateur privilégiera un temps de maintien extrêmement court pour éviter la croissance des grains.

Comprendre les compromis de la vitesse

La nature rapide du SPS est sa principale force, mais elle introduit également des considérations qui n'existent pas dans les processus conventionnels plus lents.

Potentiel de gradients thermiques

Dans de très grands échantillons ou avec des taux de chauffage extrêmement élevés, une différence de température peut se développer entre la surface plus chaude et le cœur plus froid. Cela nécessite un contrôle minutieux du processus et une conception de matrice pour l'atténuer, garantissant que la pièce finale possède des propriétés homogènes.

Limitations des outils et de la géométrie

Le SPS repose sur des outils en graphite (matrices et poinçons) qui doivent résister à des contraintes thermiques et mécaniques intenses. Ces outils peuvent être coûteux et imposent des limites pratiques à la taille et à la complexité géométrique des pièces pouvant être produites.

Nature du traitement par lots

Le SPS est fondamentalement un processus par lots. Une pièce ou un petit lot de pièces est traité à la fois. Bien que chaque cycle soit très rapide, cela peut être une limitation pour la véritable production de masse par rapport aux méthodes de frittage continu utilisées pour la fabrication à grand volume.

Faire le bon choix pour votre objectif

La vitesse du SPS est un outil. Comprendre quand l'utiliser est la clé du succès du développement et du traitement des matériaux.

- Si votre objectif principal est la découverte rapide de matériaux et le prototypage : Le SPS est un outil inégalé, permettant des dizaines d'itérations expérimentales dans le temps qu'il faut pour exécuter un seul cycle de four conventionnel.

- Si votre objectif principal est de préserver les nanostructures ou les phases métastables : La capacité du SPS à consolider les poudres en un solide dense avec un temps minimal à haute température est sa caractéristique la plus puissante, empêchant la croissance indésirable des grains.

- Si votre objectif principal est de produire des pièces grandes, simples et non critiques à grande échelle : La nature par lots et les coûts d'outillage du SPS peuvent rendre le pressage et frittage traditionnels ou le moulage par injection de métal plus économiquement viables.

En comprenant les principes derrière sa vitesse, vous pouvez tirer parti du frittage plasma étincelle non seulement pour fabriquer des matériaux plus rapidement, mais aussi pour créer des matériaux fondamentalement meilleurs.

Tableau récapitulatif :

| Facteur | Impact sur le temps de cycle SPS |

|---|---|

| Conductivité du matériau | Conductivité plus élevée = chauffage plus rapide et cycle plus court |

| Taille de l'échantillon | Pièces plus grandes = cycle plus long pour l'uniformité thermique |

| Densité cible | Densité plus élevée (par exemple, 99,9 %) = temps de maintien plus long |

| Objectif de microstructure | Préservation des nano-grains = temps de maintien très court |

Prêt à accélérer le développement de vos matériaux avec un frittage rapide et performant ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de frittage plasma étincelle, pour vous aider à obtenir des matériaux denses avec des microstructures à grains fins en quelques minutes, et non en quelques jours. Notre expertise peut vous aider à préserver les nanostructures, à prototyper plus rapidement et à créer des matériaux supérieurs.

Contactez nos experts en frittage dès aujourd'hui pour discuter de la façon dont le SPS peut transformer votre recherche et votre production !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle est la fonction d'un four de pressage à chaud sous vide dans le frittage de céramiques ? Atteindre une densité et une pureté maximales.

- Quel est le rôle principal d'une presse à chaud uniaxiale dans les électrolytes solides à base de PEO ? Améliorer la densité et la clarté du film

- Comment le système de pression hydraulique d'un four de pressage à chaud sous vide contribue-t-il à la liaison du Ti2AlNb/TA15 ?

- Quel rôle la presse à chaud sous vide joue-t-elle dans la densification du Mg3Sb2 ? Atteindre une densité de 96 %+ avec VHP

- Comment un four de pressage à chaud sous vide facilite-t-il la densification des alliages Cu-18Ni-2W ? Atteindre des performances de haute densité

- Par quel mécanisme un four de pressage à chaud sous vide parvient-il à la densification ? Maîtrise de la microstructure des alliages

- Que signifie le processus SPS ? Créer rapidement des matériaux denses et haute performance

- Que pouvez-vous faire avec une presse à vide ? Obtenez un placage et un serrage impeccables