La chaleur maximale qu'un creuset peut supporter est entièrement déterminée par sa composition matérielle, une propriété connue sous le nom de température maximale d'utilisation. Cette température peut varier d'environ 1600°C (2900°F) pour les creusets courants en argile-graphite utilisés par les amateurs, à plus de 3400°C (6192°F) pour les creusets spécialisés en tungstène utilisés dans la recherche industrielle. La clé est de choisir un creuset fabriqué dans un matériau capable de supporter en toute sécurité des températures bien supérieures au point de fusion de la substance avec laquelle vous travaillez.

Le point de défaillance le plus courant n'est pas de dépasser la limite de température absolue du creuset, mais plutôt de choisir le mauvais matériau pour la tâche ou de le soumettre à des changements de température rapides qu'il ne peut pas supporter. Une fusion réussie dépend de l'adéquation des propriétés du creuset avec le métal spécifique et la méthode de chauffage que vous avez l'intention d'utiliser.

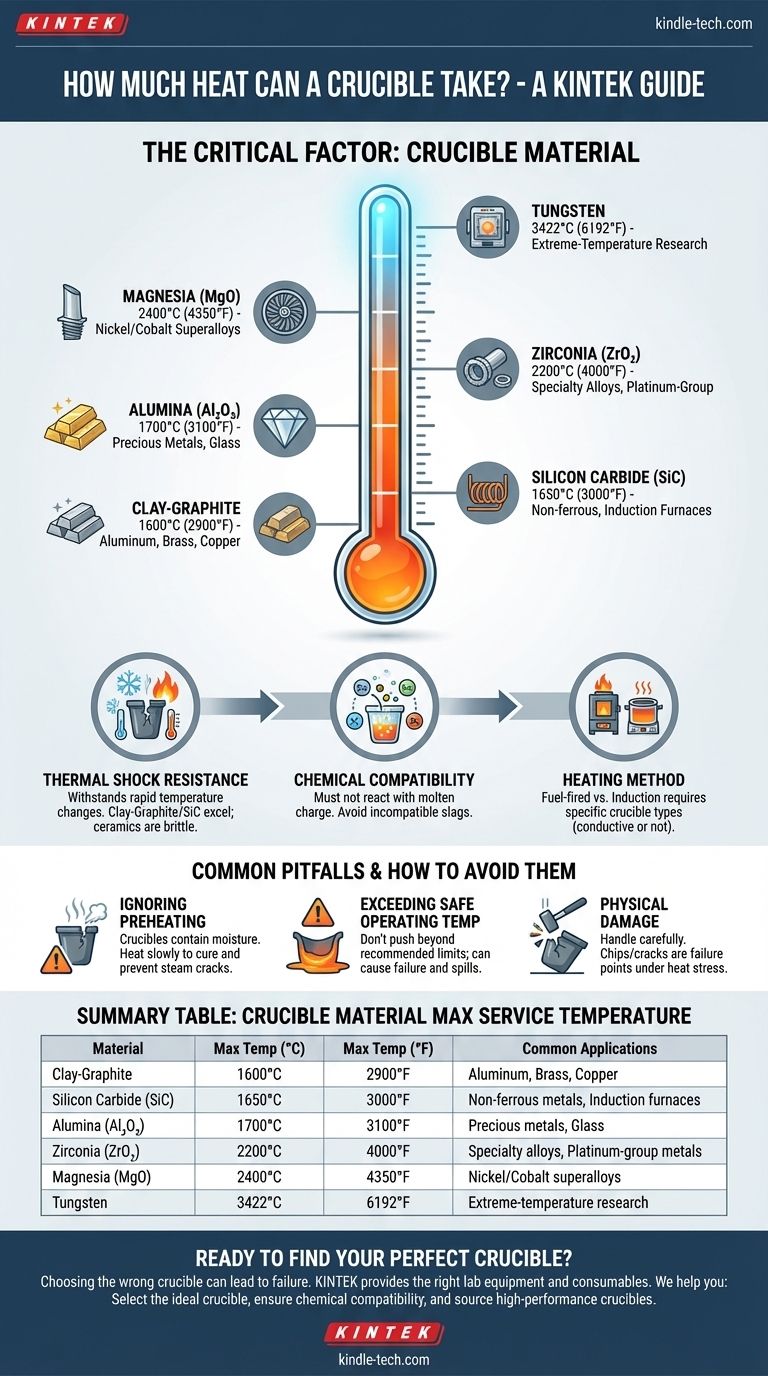

Le facteur critique : le matériau du creuset

Le matériau de votre creuset est la variable la plus importante. Chaque type est conçu pour une plage spécifique de températures, de métaux et d'environnements de chauffage.

Argile-Graphite et Carbure de Silicium

Ce sont les bêtes de somme pour la plupart des travaux de fonderie de métaux non ferreux.

Les creusets en argile-graphite sont un choix économique et fiable pour la fusion de métaux tels que l'aluminium, le laiton et le cuivre. Leur température maximale d'utilisation est généralement d'environ 1600°C (2900°F).

Les creusets en carbure de silicium (SiC) offrent des performances supérieures, avec une conductivité thermique plus élevée pour des fusions plus rapides et une durée de vie plus longue. Ils fonctionnent dans une plage de température similaire, jusqu'à 1650°C (3000°F), et sont excellents pour les fours à combustible et à induction.

Céramiques à haute température

Pour les applications de plus haute pureté, les métaux réactifs ou les alliages d'acier, des creusets en céramique sont nécessaires.

L'alumine (Al₂O₃) est une céramique de haute pureté très courante, idéale pour la fusion de métaux précieux ou de verre. Elle peut supporter une utilisation continue jusqu'à environ 1700°C (3100°F).

La zircone (ZrO₂) est utilisée pour des applications à des températures encore plus élevées, restant stable jusqu'à 2200°C (4000°F). Elle est souvent choisie pour la fusion d'alliages spéciaux, de métaux du groupe du platine ou de matériaux hautement réactifs.

La magnésie (MgO) est préférée pour la fusion des superalliages à base de nickel et de cobalt en raison de son excellente résistance aux scories basiques. Elle peut être utilisée à des températures allant jusqu'à 2400°C (4350°F).

Métaux réfractaires

Ces matériaux sont utilisés pour les applications à température la plus extrême, presque exclusivement dans des environnements sous vide ou sous gaz inerte pour éviter l'oxydation.

Le tungstène possède le point de fusion le plus élevé de tous les métaux, ce qui en fait le matériau de creuset ultime pour les applications de recherche, avec une température maximale d'utilisation de 3422°C (6192°F).

Le molybdène est une autre option à haute température, adaptée à une utilisation jusqu'à environ 2000°C (3632°F) dans une atmosphère contrôlée.

Au-delà de la température : les facteurs qui provoquent la défaillance

La cote de température maximale d'un creuset n'est qu'une partie de l'histoire. Comprendre ces autres facteurs est essentiel pour la sécurité et le succès.

Résistance au choc thermique

C'est la capacité d'un matériau à résister aux changements rapides de température sans se fissurer.

Les creusets fabriqués en argile-graphite et en carbure de silicium ont une excellente résistance aux chocs thermiques, ce qui explique pourquoi ils sont bien adaptés aux cycles de chauffage et de refroidissement répétés des travaux de fonderie.

Les creusets en céramique sont généralement plus fragiles et doivent être chauffés et refroidis lentement et uniformément pour éviter une défaillance catastrophique.

Compatibilité chimique

Le matériau du creuset ne doit pas réagir avec la charge fondue à l'intérieur.

Par exemple, l'utilisation d'un creuset à base de silice pour faire fondre un alliage qui produit une scorie basique entraînera une dégradation rapide et une défaillance du creuset, quelle que soit la température. L'inertie chimique du creuset par rapport à votre matériau spécifique n'est pas négociable.

Méthode de chauffage

La manière dont vous appliquez la chaleur est importante.

Les fours à combustible (propane, gaz naturel) chauffent le creuset de l'extérieur. La plupart des matériaux fonctionnent bien dans cet environnement.

Les fours à induction utilisent des champs magnétiques pour chauffer le matériau. Cela nécessite soit un creuset fait d'un matériau conducteur (comme le graphite ou le carbure de silicium), soit le placement d'un creuset en céramique non conducteur à l'intérieur d'une gaine « susceptor » conductrice.

Pièges courants et comment les éviter

Choisir le bon creuset n'est que la première étape. Une utilisation appropriée est essentielle pour prévenir les défaillances et assurer la sécurité.

Ignorer les procédures de préchauffage

Les nouveaux creusets, en particulier les modèles en argile-graphite, contiennent de l'humidité résiduelle de fabrication. Ils doivent être chauffés lentement et doucement (cuits) la première fois pour éliminer cette humidité. Chauffer un nouveau creuset trop rapidement provoquera la transformation de l'eau emprisonnée en vapeur et le fera éclater.

Dépasser la température de fonctionnement sûre

Il y a une différence entre le point de fusion d'un matériau et sa température de service sûre maximale. Pousser un creuset au-delà de sa plage de fonctionnement recommandée peut provoquer son ramollissement, sa déformation ou sa défaillance, entraînant un déversement dangereux de matériau en fusion.

Dommages physiques

Ne laissez jamais tomber d'outils dans un creuset chaud et ne le manipulez pas brusquement. Même une petite ébréchure ou fissure peut devenir un point de défaillance catastrophique lorsque le creuset est porté à température sous la contrainte d'une charge complète.

Faire le bon choix pour votre objectif

Sélectionnez votre creuset en fonction d'une compréhension claire de votre tâche et de vos matériaux spécifiques.

- Si votre objectif principal est la fusion de l'aluminium, du laiton ou du cuivre : Un creuset en argile-graphite offre le meilleur équilibre entre performance et coût. Un creuset en carbure de silicium est une mise à niveau intéressante pour une durée de vie plus longue et des fusions plus rapides.

- Si votre objectif principal est la fusion de l'or, de l'argent ou d'autres métaux précieux : Un creuset en silice fondue ou en alumine de haute pureté est nécessaire pour éviter la contamination de votre produit final.

- Si votre objectif principal est la fusion de l'acier ou d'alliages spéciaux : Vous devez utiliser un creuset en céramique spécialisé, tel que la magnésie ou la zircone, soigneusement adapté à la chimie unique de votre alliage.

- Si votre objectif principal est la recherche à haute température sous vide : Un creuset en métal réfractaire en tungstène ou en molybdène est le seul choix approprié.

Adapter les capacités de votre creuset à votre application spécifique est l'étape la plus critique pour garantir une fusion sûre et réussie.

Tableau récapitulatif :

| Matériau du creuset | Temp. de service max. (°C) | Temp. de service max. (°F) | Applications courantes |

|---|---|---|---|

| Argile-Graphite | 1600°C | 2900°F | Aluminium, Laiton, Cuivre |

| Carbure de Silicium (SiC) | 1650°C | 3000°F | Métaux non ferreux, Fours à induction |

| Alumine (Al₂O₃) | 1700°C | 3100°F | Métaux précieux, Verre |

| Zircone (ZrO₂) | 2200°C | 4000°F | Alliages spéciaux, Métaux du groupe du platine |

| Magnésie (MgO) | 2400°C | 4350°F | Superalliages Nickel/Cobalt |

| Tungstène | 3422°C | 6192°F | Recherche à température extrême |

Prêt à trouver votre creuset idéal ?

Choisir le mauvais creuset peut entraîner des fusions ratées, des matériaux contaminés ou même une défaillance dangereuse de l'équipement. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour votre application spécifique.

Nous pouvons vous aider à :

- Sélectionner le matériau de creuset idéal en fonction de votre métal cible, de la température et de la méthode de chauffage.

- Assurer la compatibilité chimique pour prévenir la contamination et la dégradation du creuset.

- S'approvisionner en creusets haute performance auprès de fabricants de confiance pour la sécurité et la fiabilité.

Ne risquez pas vos matériaux ou votre sécurité. Laissez nos experts vous guider vers la solution parfaite.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quels sont les avantages fonctionnels de l'utilisation de creusets en alumine de haute pureté ? Obtenir des données d'oxydation précises

- Quel rôle joue un creuset en alumine dans la synthèse à l'état solide à haute température de Na3OBr ? Assurer la pureté de l'échantillon

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le LATP ? Préserver la pureté et la conductivité lors du frittage

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Quelle est la fonction des creusets en alumine dans la synthèse de Na3V2(PO4)2F3 ? Assurer la pureté dans la production de NVPF