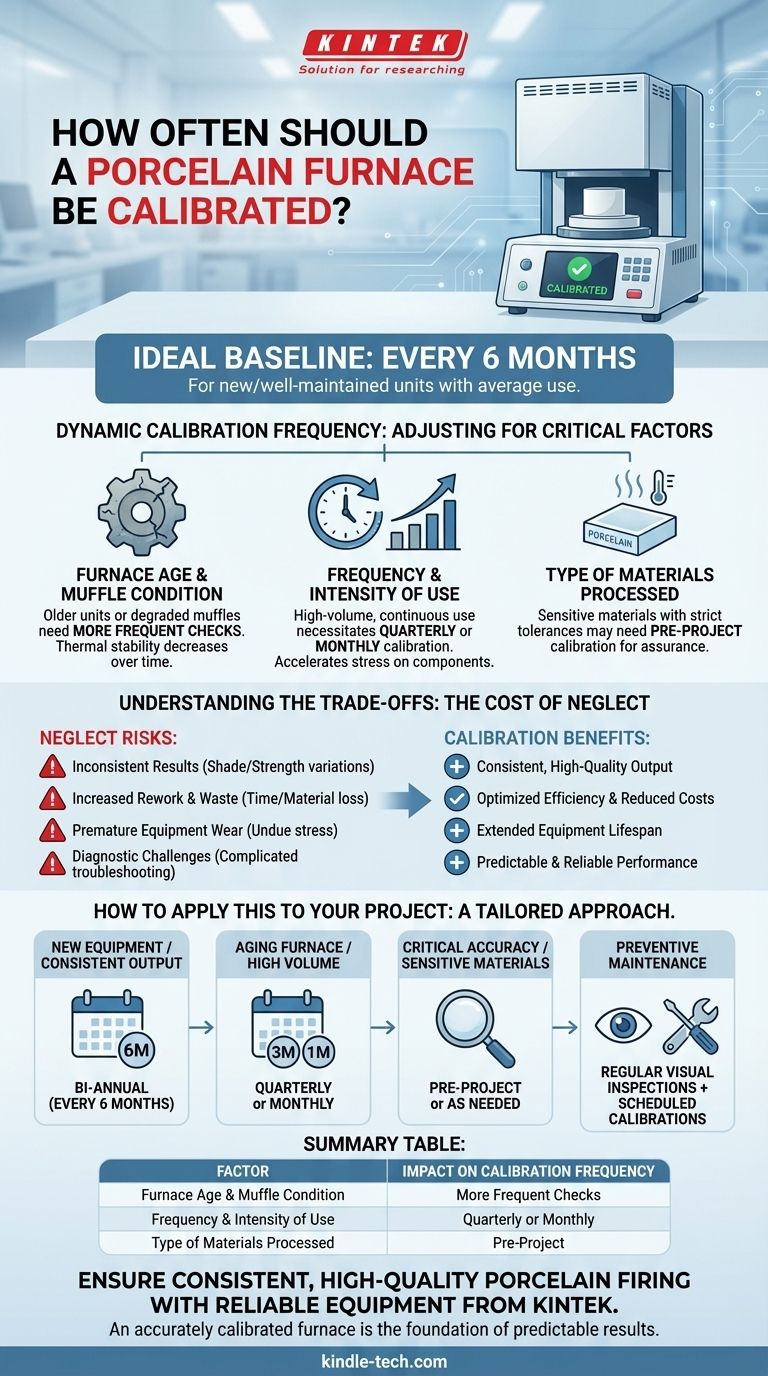

Un four à porcelaine doit idéalement être calibré tous les 6 mois pour un appareil neuf ou bien entretenu avec une utilisation moyenne. Cependant, cette fréquence n'est pas statique ; elle s'ajuste dynamiquement en fonction de facteurs critiques tels que l'âge du four, l'état de la muflle et son intensité de fonctionnement. Une utilisation accrue ou un four vieillissant nécessite des vérifications plus fréquentes pour maintenir la précision.

Une cuisson constante et précise est primordiale dans le travail de la porcelaine, et la calibration est le fondement de cette fiabilité. Le programme de calibration optimal est un équilibre entre la maintenance proactive et les ajustements réactifs, garantissant une performance thermique stable et une qualité de produit constante tout en minimisant les temps d'arrêt opérationnels et les coûts.

Le fondement de la précision de cuisson

Un contrôle précis de la température est non négociable pour une cuisson réussie de la porcelaine. La calibration garantit que la température affichée par le four correspond précisément à la température interne réelle. Des écarts peuvent entraîner des problèmes importants.

Pourquoi la calibration est essentielle

Un mauvais contrôle de la température peut entraîner une porcelaine sous-cuite ou sur-cuite. Cela a un impact direct sur la résistance, l'esthétique et l'ajustement du matériau. Une calibration régulière garantit la qualité de votre production.

Facteurs clés influençant la fréquence de calibration

La directive "tous les 6 mois" est un point de départ. Plusieurs variables détermineront si vous devez calibrer plus ou moins souvent. Comprendre ces facteurs permet un programme de maintenance personnalisé.

Âge du four et état de la muflle

Les fours plus anciens subissent naturellement plus d'usure, y compris des changements dans les éléments chauffants et l'isolation. La muflle, la chambre interne où se déroule la cuisson, peut se dégrader avec le temps, affectant la distribution de la chaleur. À mesure que ces composants vieillissent, la stabilité thermique du four peut diminuer, nécessitant une calibration plus fréquente.

Fréquence et intensité d'utilisation

Un four fonctionnant en continu ou traitant de grands volumes de travail accumulera des heures de fonctionnement beaucoup plus rapidement qu'un four utilisé de manière intermittente. Une utilisation à haute fréquence soumet les éléments chauffants et le thermocouple à une plus grande contrainte, accélérant le besoin de calibration.

Type de matériaux traités

Certains matériaux en porcelaine ou cycles de cuisson peuvent avoir des tolérances de température plus strictes. Si votre travail implique des matériaux très sensibles, une calibration plus fréquente offre une couche de sécurité supplémentaire.

Comprendre les compromis

Négliger la calibration régulière peut sembler une mesure d'économie à court terme, mais cela entraîne presque invariablement des dépenses et des compromis plus importants à long terme.

Risque de résultats incohérents

Les fours non calibrés peuvent produire des résultats de cuisson incohérents, entraînant des variations de teinte, de translucidité et de résistance. Cette variabilité affecte directement la qualité du produit et la satisfaction du client.

Augmentation des retouches et du gaspillage de matériaux

Lorsque les résultats de cuisson sont imprévisibles, la probabilité de devoir refaire cuire ou refabriquer entièrement des pièces augmente considérablement. Cela gaspille du temps précieux, de la main-d'œuvre et des matériaux coûteux en porcelaine.

Usure prématurée de l'équipement

Bien qu'elle ne cause pas directement d'usure, le fonctionnement d'un four en dehors de ses paramètres thermiques optimaux en raison de problèmes de calibration peut exercer une contrainte excessive sur les composants. Cela peut potentiellement raccourcir la durée de vie des éléments ou de la muflle.

Défis de diagnostic

Si des problèmes surviennent avec vos produits cuits, un four non calibré complique le dépannage. Il devient difficile de déterminer si le problème provient des propriétés du matériau, de la technique ou du four lui-même.

Comment appliquer cela à votre projet

L'établissement d'un protocole de calibration robuste est un investissement en qualité et en efficacité. Adaptez votre approche en fonction de votre contexte opérationnel spécifique et de vos priorités.

- Si votre objectif principal est une production constante et de haute qualité avec un nouvel équipement : Adhérez à un programme de calibration bi-annuel (tous les 6 mois).

- Si votre objectif principal est d'optimiser un four vieillissant ou de gérer des volumes de production élevés : Mettez en œuvre un programme de calibration trimestriel (tous les 3 mois), voire mensuel, surtout si vous remarquez des changements subtils dans les résultats.

- Si votre objectif principal est le dépannage ou la garantie d'une précision critique pour les matériaux sensibles : Envisagez une calibration avant des projets importants ou chaque fois que la qualité de la production s'écarte de manière inattendue.

- Si votre objectif principal est la maintenance préventive et la minimisation des pannes imprévues : Combinez les calibrations programmées avec des inspections visuelles régulières de la muflle et des éléments chauffants pour détecter les signes de dégradation.

En gérant proactivement la calibration de votre four à porcelaine, vous assurez l'intégrité de votre travail et l'efficacité de vos opérations.

Tableau récapitulatif :

| Facteur | Impact sur la fréquence de calibration |

|---|---|

| Âge du four et état de la muflle | Les unités plus anciennes ou les muflles dégradées nécessitent des vérifications plus fréquentes. |

| Fréquence et intensité d'utilisation | Une utilisation continue à haut volume nécessite une calibration trimestrielle ou mensuelle. |

| Type de matériaux traités | Les matériaux sensibles avec des tolérances strictes peuvent nécessiter une calibration avant projet. |

Assurez une cuisson de porcelaine constante et de haute qualité avec des équipements fiables de KINTEK.

Un four correctement calibré est le fondement de résultats prévisibles, vous faisant gagner du temps et de l'argent en réduisant les retouches et le gaspillage de matériaux. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de première qualité, répondant aux besoins précis des professionnels dentaires et de laboratoire.

Laissez nos experts vous aider à maintenir des performances optimales. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de calibration de four et explorer notre gamme de solutions durables et de précision.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Pourquoi les céramiques doivent-elles être frittées ? Libérez la résistance et la durabilité grâce à la fusion à haute température

- Quelle est l'importance d'un contrôle précis de la température programmée dans un four à haute température ? Maîtriser la co-frittage

- Quel rôle joue un four à moufle haute température lors de la ré-austénitisation du 17-4 PH ? Performance de transformation SLM

- Qu'est-ce que le processus de frittage des revêtements ? Construire des couches solides et durables à partir de poudre

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision