En substance, le frittage est l'étape de fabrication critique qui transforme une poudre céramique compactée et fragile en un solide solide, dense et fonctionnel. Sans ce processus à haute température, les particules céramiques individuelles resteraient faiblement liées, ce qui donnerait un matériau incapable de supporter les contraintes mécaniques ou de servir à des fins pratiques. Le frittage modifie fondamentalement la microstructure pour créer un produit final robuste et stable.

Un objet céramique avant le frittage, connu sous le nom de "compact vert", n'est qu'un ensemble de particules pressées avec un espace vide important. Le frittage est le processus technique qui utilise la chaleur pour fusionner ces particules, réduisant drastiquement la porosité et créant la résistance et la durabilité requises pour les applications du monde réel.

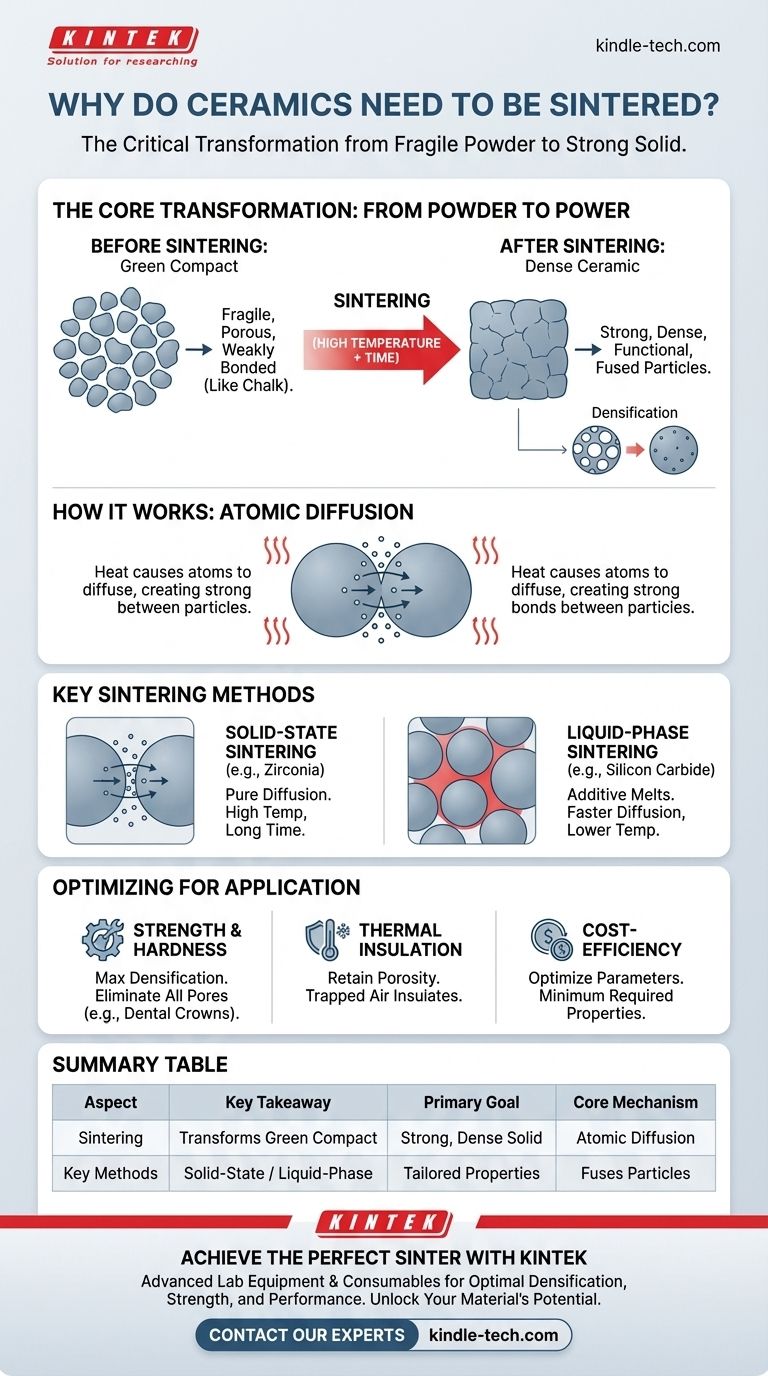

De la poudre à la puissance : la transformation fondamentale

Le frittage n'est pas simplement une cuisson ; c'est un processus complexe de transport de masse à l'échelle atomique. Comprendre cette transformation est essentiel pour apprécier pourquoi elle est indispensable pour toutes les céramiques avancées.

L'état "vert" : un début fragile

Avant le frittage, les poudres céramiques sont façonnées sous la forme souhaitée à l'aide de méthodes telles que le pressage ou le moulage. Cet objet initial, appelé compact vert, a une intégrité mécanique mais est très poreux et fragile, d'une consistance similaire à celle d'un morceau de craie.

Les particules ne sont maintenues ensemble que par de faibles forces physiques, et l'objet n'a aucune des propriétés souhaitées comme la dureté ou la stabilité thermique.

Le rôle de la chaleur et de la diffusion

Lorsqu'elles sont chauffées à une température élevée — généralement inférieure au point de fusion du matériau — les atomes aux points de contact entre les particules deviennent très agités. Cette énergie thermique leur permet de diffuser, ou de se déplacer, à travers les limites des particules adjacentes.

Ce mouvement atomique construit efficacement des "ponts" entre les particules, les fusionnant lentement en une seule masse solide connue sous le nom de matériau polycristallin.

Atteindre la densification

Au fur et à mesure que les particules fusionnent, les espaces vides, ou pores, entre elles rétrécissent et sont progressivement éliminés. Ce processus est appelé densification.

Une céramique plus dense est une céramique plus solide car les pores agissent comme des points de concentration de contraintes où les fractures peuvent commencer. En éliminant ces points faibles, le frittage augmente considérablement la résistance mécanique, la dureté et la résistance à la fracture du matériau.

Mécanismes clés du frittage

La méthode exacte de frittage est choisie en fonction du matériau céramique et des propriétés finales souhaitées. Les deux mécanismes principaux sont le frittage en phase solide et le frittage en phase liquide.

Frittage en phase solide

Utilisée pour des matériaux comme la zircone et l'alumine, cette méthode repose purement sur la diffusion atomique à travers les particules solides. Elle nécessite des températures très élevées et souvent des temps de traitement plus longs car le déplacement des atomes à travers une structure solide est un processus lent.

Frittage en phase liquide

Pour les matériaux difficiles à densifier, comme le carbure de silicium, une petite quantité d'un additif est mélangée à la poudre céramique. Aux températures de frittage, cet additif fond et forme une phase liquide.

Ce liquide mouille les particules céramiques et les rapproche par des forces capillaires, un peu comme l'eau rapproche les grains de sable. Il offre un chemin plus rapide pour la diffusion, permettant des températures de frittage plus basses et des temps plus courts.

Comprendre les compromis et les contrôles

Le frittage n'est pas un processus universel. Les paramètres sont soigneusement conçus pour atteindre un résultat spécifique, et il y a toujours des compromis à considérer.

Le problème de la porosité

Bien que l'objectif soit souvent d'éliminer la porosité, tout pore restant dégradera les performances du matériau. Pour une application à forte contrainte comme une couronne dentaire en céramique, qui doit supporter les forces de mastication, même une petite quantité de porosité peut entraîner une défaillance catastrophique.

L'équation température et temps

Des températures plus élevées et des temps de frittage plus longs conduisent généralement à une plus grande densification. Cependant, ils augmentent également les coûts énergétiques et peuvent provoquer une croissance indésirable des grains, ce qui peut parfois rendre le matériau plus cassant. L'objectif est de trouver l'équilibre optimal pour l'application spécifique.

L'impact de la pression

L'application d'une pression externe pendant le cycle de chauffage, une technique connue sous le nom de pressage à chaud, peut améliorer considérablement la densification. La pression force physiquement les particules ensemble, aidant à fermer les pores plus efficacement et permettant l'utilisation de températures plus basses ou de temps plus courts.

Comment le frittage atteint des objectifs spécifiques

Le choix des paramètres de frittage est entièrement dicté par l'application prévue de la pièce céramique finale. Votre approche doit être adaptée à l'exigence de performance principale.

- Si votre objectif principal est une résistance et une dureté maximales : Votre objectif est d'atteindre une densification quasi-totale en utilisant des températures élevées, de longues durées ou un frittage assisté par pression pour éliminer pratiquement toute porosité.

- Si votre objectif principal est l'isolation thermique : Vous pourriez intentionnellement contrôler le frittage pour conserver un niveau de porosité spécifique, car l'air emprisonné dans les pores agit comme une excellente barrière au transfert de chaleur.

- Si votre objectif principal est une production rentable : Vous optimiserez les paramètres de frittage (température, temps, additifs) pour atteindre les propriétés minimales requises pour l'application, comme pour un carreau de céramique, dans les plus brefs délais.

En fin de compte, le frittage est l'étape d'ingénierie essentielle qui libère le potentiel inhérent des matériaux céramiques, les transformant de poudre brute en composants hautement fonctionnels.

Tableau récapitulatif :

| Aspect du frittage | Point clé à retenir |

|---|---|

| Objectif principal | Transforme un compact vert faible en un solide solide et dense. |

| Mécanisme principal | La diffusion atomique fusionne les particules, éliminant les pores. |

| Méthodes clés | Frittage en phase solide (ex: zircone) ou frittage en phase liquide (ex: carbure de silicium). |

| Focus de l'application | Adapter les paramètres de frittage pour la résistance, l'isolation ou la rentabilité. |

Prêt à réaliser le frittage parfait pour vos composants céramiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de frittage. Que vous développiez des couronnes dentaires à haute résistance, des isolants thermiques ou des céramiques industrielles rentables, notre expertise garantit une densification, une résistance et des performances optimales.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer votre processus de frittage.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications du carbure de silicium ? Des abrasifs aux semi-conducteurs de haute technologie

- Quels sont les facteurs affectant la structure des céramiques ? De la charge atomique aux propriétés finales

- Quelles sont les applications utiles de la céramique ? Découvrez des solutions haute performance pour votre industrie

- Quelle est la fonction principale des supports céramiques poreux ? Assurer l'intégrité structurelle des membranes zéolithiques

- Quel matériau est utilisé dans les fours à haute température ? Choisir la bonne céramique pour la chaleur extrême

- Quelle est la température maximale pour un tube en céramique ? Trouvez le bon matériau pour vos besoins à haute température

- Pourquoi est-il nécessaire d'utiliser des céramiques résistantes aux hautes températures et à la corrosion pour les décomposeurs de H2SO4 dans le procédé IS ?

- Existe-t-il des inconvénients aux céramiques ? Le compromis entre dureté et fragilité