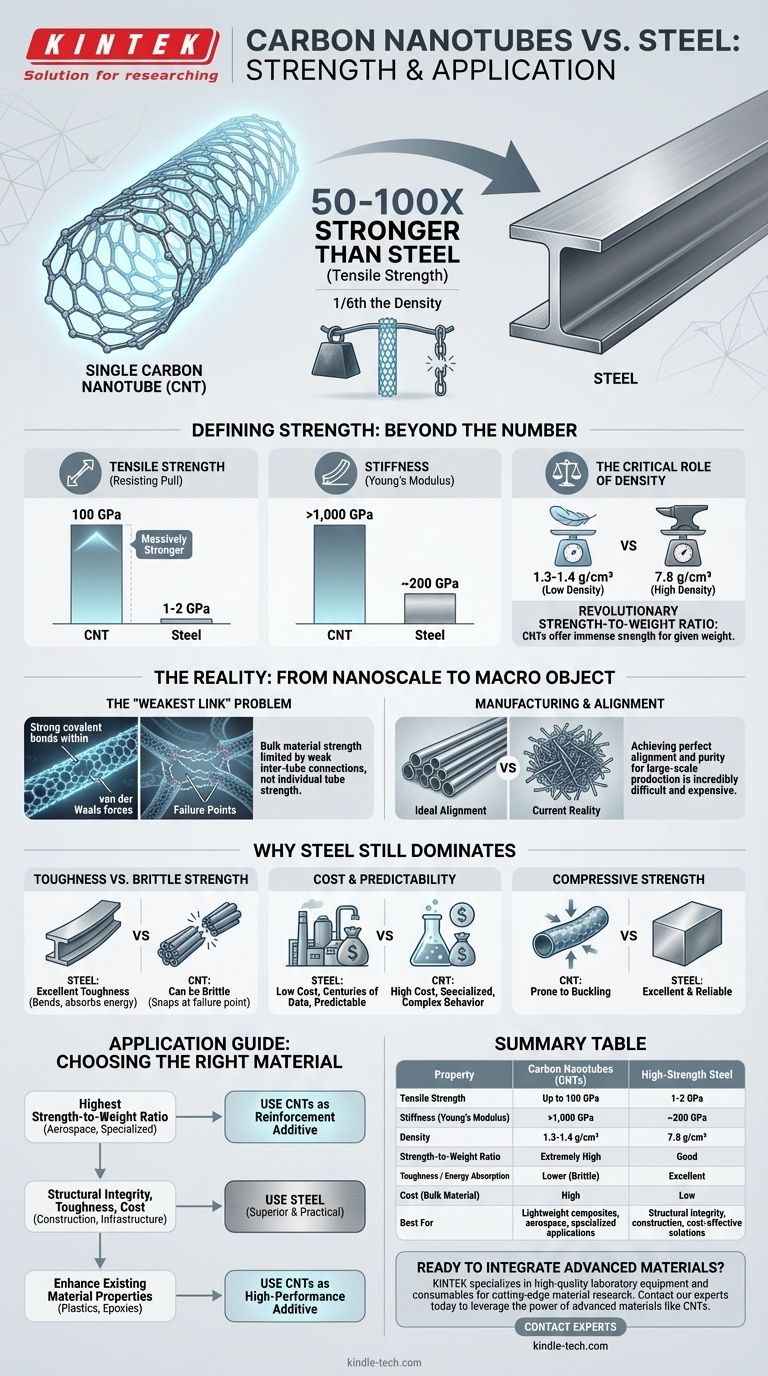

En termes de résistance à la traction, un seul nanotube de carbone est considérablement plus résistant que l'acier. Les nanotubes individuels les plus résistants ont été mesurés comme étant 50 à 100 fois plus résistants que les alliages d'acier les plus robustes pour la même section transversale. Il est crucial de noter qu'ils atteignent cette résistance tout en ayant une densité environ six fois inférieure à celle de l'acier.

Bien qu'un nanotube de carbone individuel possède une résistance à la traction inégalée, le défi d'ingénierie central réside dans la traduction de cette propriété à l'échelle nanométrique en matériaux utilisables à grande échelle. Par conséquent, le véritable avantage des nanotubes de carbone n'est pas seulement leur résistance, mais un rapport résistance/poids révolutionnaire qui reste difficile à atteindre en pratique.

Au-delà d'un simple chiffre : Définir la "résistance"

Le terme "résistance" peut être trompeur sans contexte. Les matériaux présentent différents types de résistance, et la comparaison des nanotubes de carbone (NTC) avec l'acier nécessite d'examiner plusieurs métriques clés.

Résistance à la traction : Résister à l'étirement

C'est là que les NTC présentent leur propriété la plus célèbre. La résistance à la traction mesure la capacité d'un matériau à résister à l'étirement.

Les liaisons covalentes exceptionnellement fortes entre les atomes de carbone confèrent aux NTC individuels une résistance à la traction théorique allant jusqu'à 100 gigapascals (GPa). En revanche, les alliages d'acier à haute résistance atteignent généralement un maximum d'environ 1-2 GPa.

Rigidité (Module de Young) : Résister à la flexion

La rigidité mesure la résistance d'un matériau à la déformation élastique. Là encore, les NTC sont supérieurs.

Les NTC ont un module de Young de plus de 1 000 GPa, ce qui en fait l'un des matériaux les plus rigides jamais découverts. Le module de Young de l'acier est beaucoup plus faible, environ 200 GPa.

Le rôle critique de la densité

Pour les applications dans l'aérospatiale, l'automobile et d'autres domaines où le poids est critique, la résistance brute est moins importante que le rapport résistance/poids.

La densité des NTC est d'environ 1,3-1,4 g/cm³, tandis que celle de l'acier est d'environ 7,8 g/cm³. Cette immense différence signifie que pour un poids donné, une structure à base de NTC a le potentiel d'être des ordres de grandeur plus résistante qu'une structure en acier.

Le défi : D'un tube unique à un objet réel

Les propriétés remarquables décrites ci-dessus s'appliquent à des nanotubes individuels, souvent impeccables, à l'échelle microscopique. L'obstacle principal empêchant les NTC de remplacer l'acier dans les ponts et les bâtiments est la traduction de ces propriétés à un objet macroscopique de grande taille.

Le problème du "maillon faible"

Une corde faite de NTC n'est pas maintenue par les fortes liaisons carbone à l'intérieur des tubes, mais par les forces de van der Waals beaucoup plus faibles entre les tubes.

Ces faibles connexions inter-tubes deviennent les points de rupture, ce qui signifie qu'un matériau NTC en vrac est significativement plus faible que les tubes individuels qu'il contient. Surmonter cela est un objectif majeur de la recherche en science des matériaux.

Fabrication et alignement

La création d'un grand objet nécessite la fabrication de milliards de nanotubes et leur alignement parfait.

Les méthodes de production actuelles donnent souvent des tubes emmêlés, impurs ou courts, ce qui réduit considérablement la résistance finale du matériau composite. Cela rend la production à grande échelle de matériaux NTC haute performance incroyablement difficile et coûteuse.

Comprendre les compromis : Pourquoi l'acier domine toujours

La domination continue de l'acier dans les applications structurelles n'est pas due à l'ignorance de meilleurs matériaux. C'est un choix d'ingénierie calculé basé sur un ensemble différent d'avantages.

Ténacité vs. Résistance fragile

L'acier possède une excellente ténacité, c'est-à-dire la capacité d'absorber de l'énergie et de se déformer sans se fracturer. Il se plie avant de se rompre, offrant une marge de sécurité critique dans les structures.

Bien qu'extrêmement résistants, les NTC peuvent être fragiles. Ils résistent à la déformation jusqu'à un point très élevé, puis peuvent se briser. Les matériaux NTC en vrac ne présentent souvent pas le mode de rupture progressif de l'acier.

Coût et prévisibilité

L'acier est un matériau incroyablement bien compris, isotrope (uniforme dans toutes les directions) et rentable.

Les ingénieurs disposent de siècles de données sur ses performances, et il peut être produit à faible coût à une échelle massive. Les NTC restent un matériau coûteux et spécialisé avec des comportements plus complexes et moins prévisibles sous forme de vrac.

Résistance à la compression

Alors que les NTC excellent sous tension, leurs performances sous compression sont moins remarquables. Les tubes longs et minces ont tendance à flamber lorsqu'ils sont comprimés. L'acier, en tant que matériau en vrac solide, offre une excellente et fiable résistance à la compression.

Comment appliquer cela à votre objectif

Votre choix de matériau doit être dicté par les exigences spécifiques de l'application, et non par une seule métrique de performance.

- Si votre objectif principal est le rapport résistance/poids le plus élevé possible pour une application spécialisée (par exemple, composites aérospatiaux, protection balistique, câbles avancés) : Les NTC, utilisés comme additif de renforcement dans une matrice polymère, offrent un potentiel de performance bien au-delà de tout métal conventionnel.

- Si votre objectif principal est l'intégrité structurelle, la ténacité et la rentabilité (par exemple, construction de bâtiments, ponts, infrastructures) : L'acier reste le choix supérieur et plus pratique en raison de ses modes de défaillance prévisibles, de sa résistance à la compression et de son faible coût.

- Si votre objectif principal est d'améliorer les propriétés d'un matériau existant (par exemple, créer des plastiques plus résistants ou des époxydes plus conducteurs) : Les NTC sont mieux considérés comme un additif haute performance, et non comme un remplacement en vrac de l'acier.

En fin de compte, comprendre ces matériaux signifie les considérer non pas comme des concurrents directs, mais comme des outils hautement spécialisés pour des défis d'ingénierie fondamentalement différents.

Tableau récapitulatif :

| Propriété | Nanotubes de carbone (NTC) | Acier à haute résistance |

|---|---|---|

| Résistance à la traction | Jusqu'à 100 GPa | 1-2 GPa |

| Rigidité (Module de Young) | >1 000 GPa | ~200 GPa |

| Densité | 1,3-1,4 g/cm³ | 7,8 g/cm³ |

| Rapport résistance/poids | Extrêmement élevé | Bon |

| Ténacité / Absorption d'énergie | Plus faible (Fragile) | Excellent |

| Coût (Matériau en vrac) | Élevé | Faible |

| Idéal pour | Composites légers, aérospatiale, applications spécialisées | Intégrité structurelle, construction, solutions rentables |

Prêt à intégrer des matériaux avancés comme les nanotubes de carbone dans votre recherche ou votre production ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir votre travail avec des matériaux de pointe. Que vous développiez des composites de nouvelle génération ou que vous amélioriez les propriétés des matériaux, nos solutions peuvent vous aider à obtenir des résultats précis et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à tirer parti de la puissance des matériaux avancés.

Guide Visuel

Produits associés

- Tube en céramique de nitrure de bore (BN)

- Fabricant de pièces personnalisées en PTFE Téflon pour tubes de centrifugation

- Four de laboratoire tubulaire multi-zones

- Four de graphitisation sous vide vertical à haute température

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

Les gens demandent aussi

- Quelles sont les applications des films minces semi-conducteurs ? Le cœur de l'électronique moderne

- Quelles sont les étapes du processus de pulvérisation cathodique ? Un guide du dépôt de couches minces

- Les nanotubes de carbone sont-ils biocompatibles et biodégradables ? Libérer leur potentiel biomédical en toute sécurité

- Quel catalyseur est utilisé pour la croissance des nanotubes de carbone par dépôt chimique en phase vapeur ? Métaux clés pour une synthèse contrôlée

- Qu'est-ce qui utilise des films minces ? Découvrez la technologie invisible qui alimente les appareils modernes

- Quel est le processus de revêtement par pulvérisation cathodique ? Un guide étape par étape pour le dépôt de couches minces

- Comment caractériser les nanotubes de carbone ? Un guide pour vérifier la qualité et la performance

- Comment le graphène est-il fabriqué et quel est le processus ? Un guide des méthodes "Top-Down" vs. "Bottom-Up"