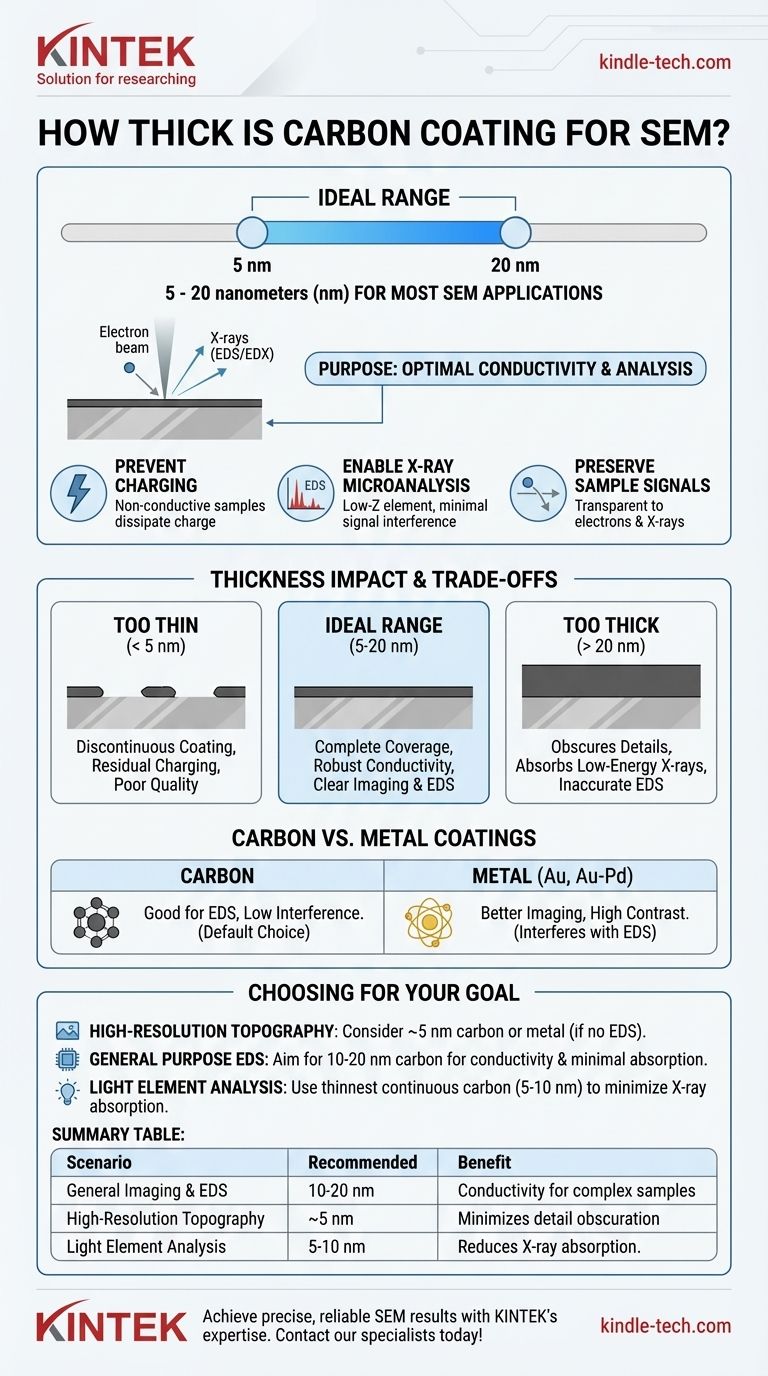

Pour la plupart des applications de MEB, un revêtement de carbone est généralement appliqué à une épaisseur de 5 à 20 nanomètres (nm). Cette couche ultralégère et conductrice est cruciale pour préparer les échantillons non conducteurs à l'analyse, principalement en empêchant l'accumulation de charge électronique et en permettant une microanalyse aux rayons X (EDS/EDX) précise.

L'objectif du revêtement de carbone n'est pas d'atteindre une épaisseur spécifique pour elle-même, mais de créer la couche la plus fine possible qui offre une conductivité électrique suffisante sans masquer les détails de l'échantillon ou interférer avec l'analyse.

Le but du revêtement de carbone en MEB

Pour comprendre pourquoi une épaisseur spécifique est utilisée, vous devez d'abord comprendre les problèmes fondamentaux que le revêtement de carbone résout. Le processus implique le chauffage d'une source de carbone (une tige ou un filament) sous vide, ce qui dépose un film de carbone amorphe fin sur l'échantillon.

Prévenir les artefacts de "charge"

Les échantillons non conducteurs, tels que les céramiques, les polymères ou les tissus biologiques, ne peuvent pas dissiper la charge électrique du faisceau d'électrons. Cette accumulation d'électrons, appelée charge, provoque des taches brillantes, une distorsion de l'image et une dérive, rendant toute analyse utile impossible. Une fine couche de carbone fournit un chemin conducteur pour que cette charge s'écoule vers le porte-échantillon mis à la terre.

Permettre la microanalyse aux rayons X (EDS/EDX)

Le carbone est un élément à faible numéro atomique (faible Z). Lorsque le faisceau d'électrons frappe l'échantillon, il génère des rayons X caractéristiques des éléments présents. Un avantage clé du carbone est que son propre signal de rayons X est de très faible énergie et ne chevauche pas les signaux de la plupart des autres éléments, garantissant que l'analyse élémentaire de votre échantillon reste claire et précise.

Préserver les signaux de l'échantillon

Le revêtement doit être suffisamment fin pour être effectivement transparent aux électrons et aux rayons X. Le faisceau d'électrons incident doit traverser le carbone pour interagir avec l'échantillon, et les électrons secondaires (pour l'imagerie) et les rayons X (pour l'analyse) résultants doivent s'échapper pour être détectés.

Comment l'épaisseur du revêtement affecte l'analyse

L'épaisseur précise du film de carbone est un équilibre entre l'obtention de la conductivité et la préservation du signal original de l'échantillon.

Trop fin (< 5 nm)

Un revêtement extrêmement fin risque d'être discontinu. Au lieu d'une couche uniforme, il peut former des "îlots" de carbone isolés. Cela fournit un chemin conducteur incomplet, entraînant une charge résiduelle et des images ou analyses de mauvaise qualité.

La plage idéale (5-20 nm)

Cette plage est la norme pour la plupart des applications. Un film de 5 à 10 nm est souvent suffisant pour l'imagerie de base et l'EDS sur des échantillons relativement plats. Une couche légèrement plus épaisse de 10 à 20 nm assure une couverture complète et une conductivité robuste, ce qui est idéal pour les échantillons avec une topographie complexe ou lors de l'analyse quantitative aux rayons X.

Trop épais (> 20 nm)

Un revêtement excessivement épais introduit des problèmes importants. Il peut masquer les détails de surface fins, réduisant la résolution de votre image. Plus grave encore, il peut absorber les rayons X de faible énergie émis par les éléments plus légers de votre échantillon (comme le sodium, le magnésium ou l'aluminium), ce qui conduit à une détection élémentaire inexacte ou complètement manquée.

Comprendre les compromis

Le choix d'un revêtement consiste à faire un compromis éclairé en fonction de vos objectifs analytiques. Aucune solution unique n'est parfaite pour chaque scénario.

Revêtements de carbone vs. revêtements métalliques

D'autres matériaux, comme l'or (Au) ou l'or-palladium (Au-Pd), sont également utilisés pour le revêtement MEB. Les métaux sont plus conducteurs que le carbone et produisent plus d'électrons secondaires, ce qui donne des images plus nettes et à contraste plus élevé de la topographie de surface.

Cependant, les pics de rayons X de ces métaux lourds interfèrent avec les signaux EDS de nombreux autres éléments, ce qui les rend inadaptés à la plupart des travaux de microanalyse. Le carbone est le choix par défaut lorsque vous avez besoin de savoir de quoi est composé votre échantillon.

La qualité de l'application compte

La mesure de l'épaisseur n'est qu'un indicateur de la qualité. L'efficacité du revêtement dépend également de la qualité du vide dans l'évaporateur et de la propreté du processus. Un mauvais vide peut entraîner un film contaminé et moins conducteur, même à l'épaisseur "correcte".

Choisir la bonne épaisseur pour votre objectif

Sélectionnez votre stratégie de revêtement en fonction des informations que vous devez extraire de votre échantillon.

- Si votre objectif principal est l'imagerie haute résolution de la topographie de surface : Envisagez une couche de carbone très fine (5 nm), ou utilisez un évaporateur métallique (comme l'or-palladium) si l'EDS n'est pas nécessaire.

- Si votre objectif principal est l'analyse aux rayons X à usage général (EDS/EDX) : Visez un revêtement de carbone de 10 à 20 nm pour assurer une conductivité complète sans absorber significativement la plupart des signaux de rayons X.

- Si vous analysez des éléments très légers (par exemple, Na, Mg, F) : Utilisez le film de carbone continu le plus fin possible (5-10 nm) pour minimiser l'absorption de leurs rayons X de faible énergie.

Une couche de carbone bien appliquée est le fondement invisible qui permet une analyse claire et précise du véritable caractère de votre échantillon.

Tableau récapitulatif :

| Scénario | Épaisseur recommandée | Avantage clé |

|---|---|---|

| Imagerie générale & EDS | 10-20 nm | Assure la conductivité pour les échantillons complexes |

| Topographie haute résolution | ~5 nm | Minimise l'occultation des détails |

| Analyse des éléments légers (Na, Mg) | 5-10 nm | Réduit l'absorption des rayons X |

Obtenez des résultats MEB précis et fiables grâce à l'expertise de KINTEK en équipement de laboratoire et consommables. Que vous travailliez avec des matériaux non conducteurs ou que vous ayez besoin d'une analyse EDS précise, nos solutions de revêtement de carbone garantissent une conductivité optimale et une interférence minimale du signal. Contactez nos spécialistes dès aujourd'hui pour discuter de votre application spécifique et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces