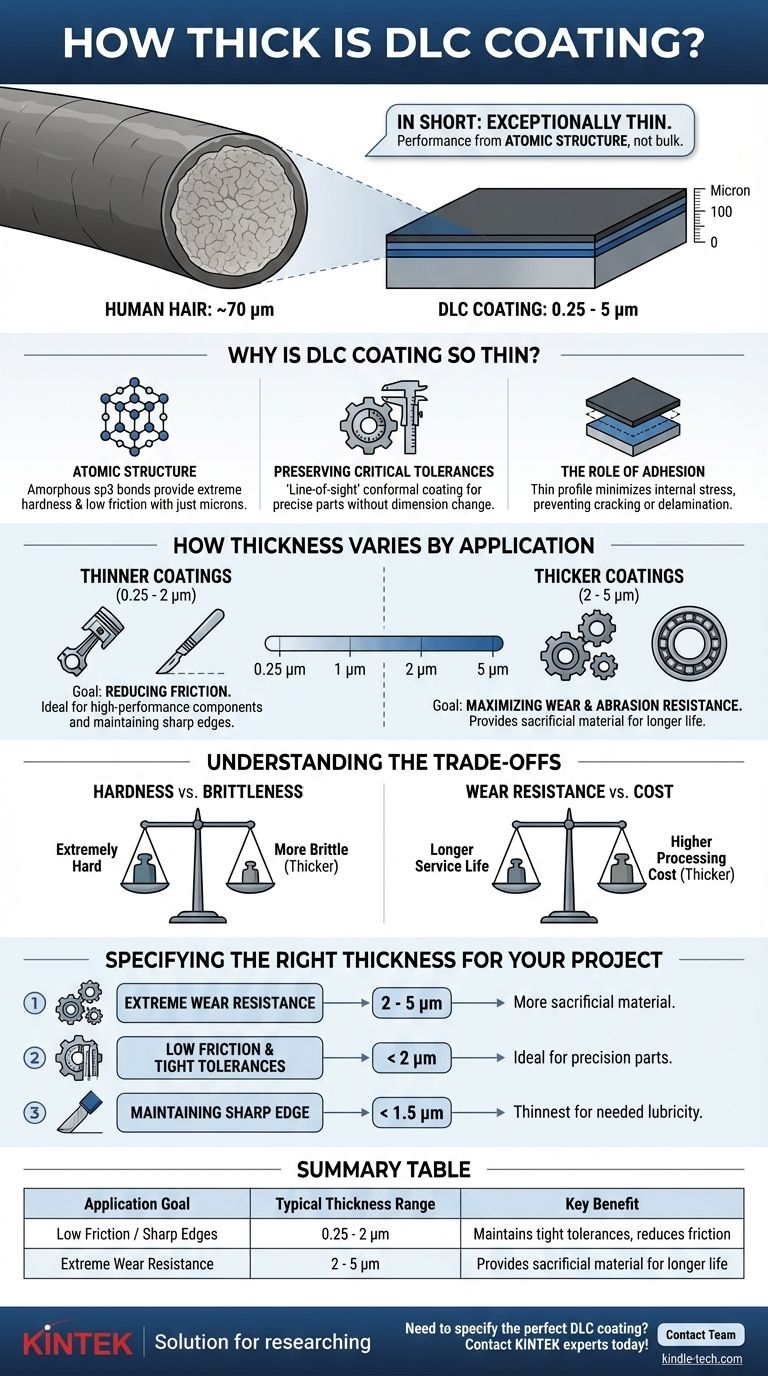

En bref, un revêtement DLC typique est exceptionnellement fin. Son épaisseur est mesurée en microns et varie généralement de 0,25 à 5 microns (µm). À titre de comparaison, un cheveu humain a une épaisseur d'environ 70 microns, ce qui rend même le revêtement DLC le plus épais plus de 10 fois plus fin.

L'enseignement essentiel est que la performance du DLC provient de sa structure atomique unique, et non de son volume. L'épaisseur du revêtement est un paramètre soigneusement conçu et adapté aux exigences spécifiques de l'application, équilibrant la résistance à l'usure avec les contraintes internes et les tolérances des composants.

Pourquoi le revêtement DLC est-il si fin ?

L'efficacité des revêtements Carbone Amorphe Tétraédrique (DLC) ne consiste pas simplement à ajouter une couche épaisse et dure. Sa valeur réside dans ses propriétés microscopiques et la façon dont il adhère à une surface.

La puissance de la structure atomique

La caractéristique distinctive du DLC est sa structure de carbone amorphe, riche en liaisons sp3 de type diamant. Cet arrangement atomique confère une dureté extrême et un faible coefficient de frottement naturel. Une couche de seulement quelques microns d'épaisseur suffit pour conférer ces propriétés à la surface d'un composant.

Préserver les tolérances critiques

Parce que le DLC est si fin, il est considéré comme un revêtement conforme "en ligne de mire". Cela signifie qu'il peut être appliqué sur des composants de haute précision – comme les pistons de moteur, les injecteurs de carburant ou les outils chirurgicaux – sans modifier matériellement leurs dimensions critiques ni nécessiter d'usinage ultérieur.

Le rôle de l'adhérence

Un revêtement n'est aussi bon que son adhérence au substrat. À mesure qu'une couche de DLC s'épaissit, des contraintes internes peuvent s'accumuler dans le revêtement. Si ces contraintes deviennent trop élevées, le revêtement peut se fissurer ou se délaminer de la surface, entraînant une défaillance. Le maintien d'un profil mince est essentiel pour assurer sa durabilité et son adhérence.

Comment l'épaisseur varie selon l'application

L'épaisseur idéale pour un revêtement DLC n'est pas un chiffre unique, mais une cible choisie en fonction du problème principal que vous essayez de résoudre.

Revêtements plus minces (0,25 - 2 µm)

Pour les applications où l'objectif principal est la réduction du frottement, un revêtement plus mince est souvent optimal. C'est courant dans les composants automobiles de haute performance ou sur les outils de coupe qui nécessitent un tranchant extrêmement aiguisé, où toute épaisseur ajoutée pourrait émousser la lame.

Revêtements plus épais (2 - 5 µm)

Lorsque l'objectif principal est de maximiser la résistance à l'usure et à l'abrasion, un revêtement plus épais est généralement spécifié. Cela fournit plus de matériau sacrificiel pour résister au contact abrasif sur une plus longue période, ce qui est idéal pour des composants tels que les engrenages, les roulements et l'outillage industriel.

Comprendre les compromis

Le choix de l'épaisseur d'un revêtement DLC implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour une application réussie.

Dureté vs. Fragilité

Bien que le DLC soit extrêmement dur, l'augmentation de son épaisseur peut également augmenter sa contrainte interne, le rendant plus fragile. Un revêtement très épais sur une pièce qui fléchit ou subit des impacts élevés peut être plus sujet aux fissures qu'une couche plus mince et plus souple.

Résistance à l'usure vs. Coût

L'application d'un revêtement plus épais nécessite un temps de dépôt plus long dans la chambre PVD (Physical Vapor Deposition). Cela se traduit directement par un coût de traitement plus élevé. Il faut donc équilibrer la durée de vie requise avec le budget du processus de revêtement.

Spécifier la bonne épaisseur pour votre projet

L'épaisseur correcte du DLC est un choix d'ingénierie délibéré, entièrement dicté par la fonction et l'environnement prévus du composant.

- Si votre objectif principal est une résistance extrême à l'usure pour les pièces industrielles : Un revêtement plus épais, de l'ordre de 2 à 5 microns, est généralement spécifié pour fournir plus de matériau sacrificiel.

- Si votre objectif principal est un faible frottement et la préservation de tolérances serrées pour les composants de précision : Un revêtement plus fin, souvent de 2 microns ou moins, est le choix idéal.

- Si votre objectif principal est de maintenir un tranchant aiguisé sur les outils de coupe : Le revêtement le plus fin possible qui offre la lubrification nécessaire, souvent inférieur à 1,5 micron, est le meilleur.

En fin de compte, la sélection de la bonne épaisseur transforme un composant de simplement revêtu à véritablement conçu pour la performance.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur typique | Avantage clé |

|---|---|---|

| Faible frottement / Tranchants aiguisés | 0,25 - 2 µm | Maintient des tolérances serrées, réduit le frottement |

| Résistance extrême à l'usure | 2 - 5 µm | Fournit un matériau sacrificiel pour une durée de vie plus longue |

Besoin de spécifier l'épaisseur de revêtement DLC parfaite pour vos composants ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour l'ingénierie des surfaces. Nos experts peuvent vous aider à équilibrer la résistance à l'usure, le frottement et le coût pour concevoir vos composants pour une performance optimale. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Papier Carbone Hydrophile TGPH060 pour Applications en Laboratoire de Batteries

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales