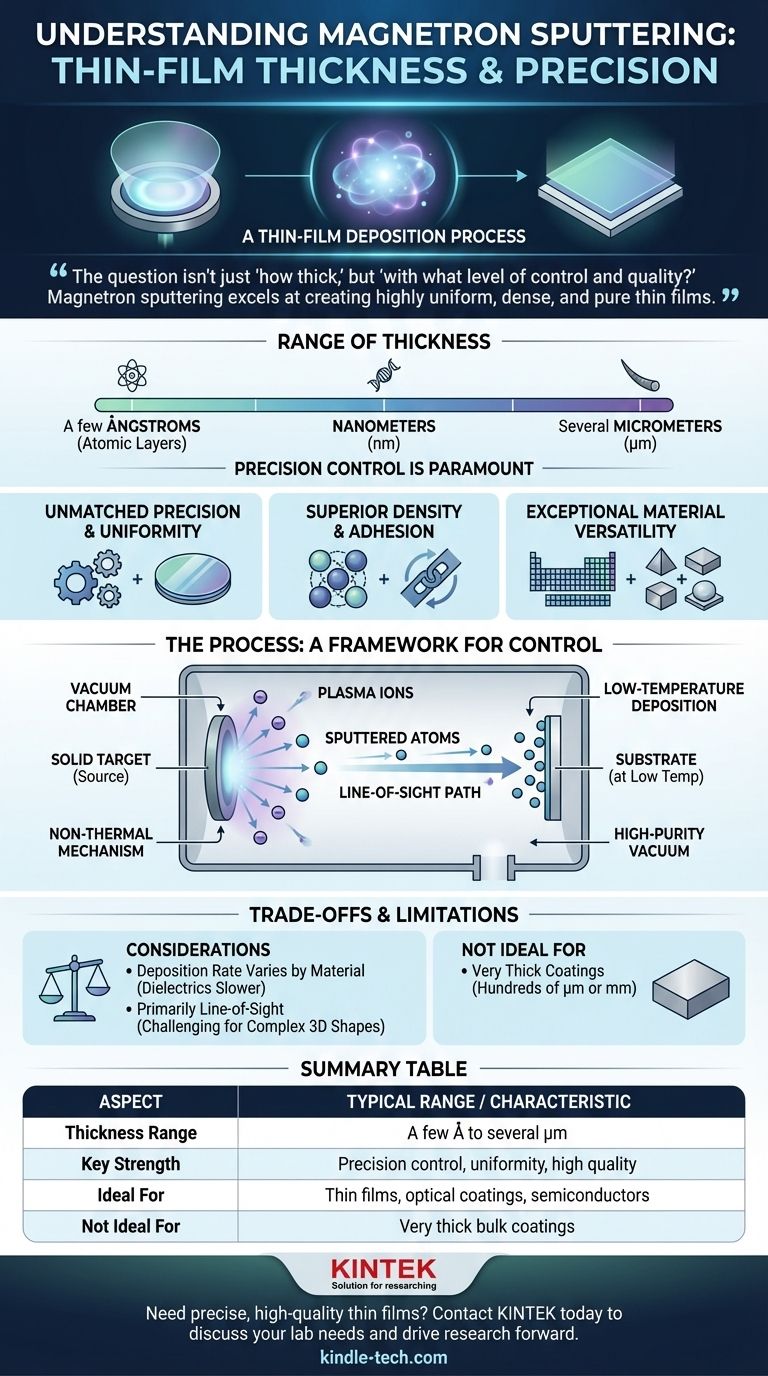

À la base, la pulvérisation cathodique magnétron est un processus de dépôt de couches minces. L'épaisseur d'un film créé par pulvérisation cathodique magnétron n'est pas une valeur unique, mais une gamme hautement contrôlable. Ces films varient généralement de quelques angströms (l'épaisseur d'atomes uniques) à plusieurs micromètres (microns). La véritable force du processus réside dans sa capacité à déposer des films avec précision et uniformité dans cette gamme, et non à créer des couches épaisses et massives.

La question n'est pas seulement "quelle épaisseur", mais "avec quel niveau de contrôle et de qualité ?" La pulvérisation cathodique magnétron excelle dans la création de couches minces très uniformes, denses et pures, généralement de quelques nanomètres à quelques micromètres, où le contrôle précis des propriétés des matériaux est l'objectif principal.

Les caractéristiques déterminantes des films pulvérisés

Pour comprendre le rôle de l'épaisseur, vous devez d'abord comprendre les qualités fondamentales que la pulvérisation cathodique magnétron confère à un matériau. L'épaisseur n'est qu'un paramètre au sein d'un système défini par la précision et la qualité.

Précision et uniformité inégalées

Le processus permet un contrôle au niveau atomique de la croissance du film. Il en résulte des revêtements d'une uniformité exceptionnelle sur toute une surface.

Cette uniformité peut être maintenue même sur des substrats de grande surface, ce qui en fait un choix fiable pour la production à l'échelle industrielle de composants sensibles comme les tranches de semi-conducteurs ou le verre architectural.

Densité et adhérence supérieures du film

Pendant la pulvérisation, des atomes de haute énergie sont éjectés d'un matériau source (la "cible") et bombardent le substrat. Ces particules énergétiques peuvent pénétrer légèrement la surface du substrat.

Cela crée une liaison exceptionnellement forte entre le film et le substrat, ce qui donne des films avec une adhérence extrêmement élevée. Le film résultant est également très dense et exempt de vides, ce qui améliore ses qualités protectrices et ses performances.

Polyvalence exceptionnelle des matériaux

La pulvérisation cathodique magnétron est remarquablement flexible. Elle peut être utilisée pour déposer presque tous les métaux, alliages ou composés, y compris les matériaux à haut point de fusion qu'il est impossible de déposer par évaporation thermique.

En utilisant plusieurs cibles (co-pulvérisation) ou en introduisant des gaz réactifs comme l'azote ou l'oxygène dans la chambre à vide, des alliages complexes et des composés céramiques (comme les nitrures et les oxydes) peuvent être créés avec une stœchiométrie précise.

Le processus de pulvérisation : un cadre de contrôle

Les avantages des films pulvérisés sont un résultat direct du processus lui-même. Comprendre son fonctionnement révèle pourquoi il est le choix supérieur pour des applications spécifiques.

De la cible solide au plasma

Contrairement aux méthodes qui font fondre le matériau, la pulvérisation utilise un plasma sous vide pour bombarder une cible solide avec des ions. Cela arrache des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

Ce mécanisme physique et non thermique est ce qui permet le dépôt d'alliages complexes et de matériaux à haute température sans altérer leur composition.

Dépôt à basse température

Le substrat peut rester à ou près de la température ambiante pendant le dépôt. L'énergie est dans les particules pulvérisées, et non dans l'environnement global.

Cela rend la pulvérisation cathodique magnétron idéale pour le revêtement de substrats sensibles à la chaleur, tels que les plastiques, l'électronique flexible ou les dispositifs semi-conducteurs déjà traités qui seraient endommagés par des températures élevées.

Un environnement sous vide de haute pureté

L'ensemble du processus est réalisé sous vide poussé, ce qui élimine les gaz atmosphériques et autres impuretés.

Cela garantit que le film résultant est d'une grande pureté, car il y a un risque minimal de contamination incorporée dans le revêtement pendant sa croissance.

Comprendre les compromis et les limites

Aucune technologie n'est sans ses compromis. Une vision claire des limites de la pulvérisation est essentielle pour prendre une décision éclairée.

Le taux de dépôt varie selon le matériau

Bien que la pulvérisation soit louée pour ses taux de dépôt élevés, cela dépend fortement du matériau. Les métaux se pulvérisent généralement très rapidement.

Cependant, les matériaux diélectriques comme les céramiques et les oxydes peuvent avoir des taux de dépôt significativement plus faibles, ce qui peut avoir un impact sur le temps de production et le coût pour certaines applications.

Principalement un processus en ligne de mire

Les atomes pulvérisés se déplacent en ligne relativement droite de la cible au substrat. Bien que la diffusion des particules offre une certaine couverture sur les côtés des éléments, il s'agit fondamentalement d'un processus en ligne de mire.

Revêtir des formes 3D très complexes ou l'intérieur de tranchées profondes et étroites peut être difficile et peut nécessiter une rotation et une manipulation sophistiquées du substrat pour obtenir l'uniformité.

Coût initial élevé de l'équipement

La complexité des chambres à vide, des alimentations haute tension et des ensembles magnétiques signifie que les systèmes de pulvérisation représentent un investissement en capital important par rapport à des méthodes plus simples comme la galvanoplastie ou le dépôt chimique par voie humide.

Non idéal pour les revêtements très épais

Le processus est optimisé pour la précision dans la gamme du nanomètre au micromètre. Si votre application nécessite une épaisseur de revêtement de centaines de micromètres ou de millimètres, d'autres processus comme la projection thermique ou le placage sont beaucoup plus efficaces et rentables.

Faire le bon choix pour votre application

La décision d'utiliser la pulvérisation cathodique magnétron doit être motivée par votre objectif final. L'épaisseur requise est une conséquence des performances dont vous avez besoin.

- Si votre objectif principal est les revêtements optiques avancés ou les semi-conducteurs : L'uniformité exceptionnelle et le contrôle au niveau atomique des couches à l'échelle nanométrique font de la pulvérisation un choix idéal.

- Si votre objectif principal est les revêtements protecteurs durables sur les outils ou les implants médicaux : La densité élevée du film et l'excellente adhérence offrent une résistance à l'usure et une biocompatibilité supérieures.

- Si votre objectif principal est le revêtement en vrac rapide et épais : Vous devriez évaluer d'autres méthodes comme la projection thermique ou le placage, car la pulvérisation est optimisée pour les films minces de précision.

- Si votre objectif principal est le revêtement de plastiques ou d'électroniques sensibles à la chaleur : La nature à basse température du processus est un avantage significatif par rapport aux techniques d'évaporation à haute température.

En fin de compte, la pulvérisation cathodique magnétron offre un contrôle inégalé sur la structure et les propriétés des matériaux à l'échelle nanométrique.

Tableau récapitulatif :

| Aspect | Gamme typique / Caractéristique |

|---|---|

| Gamme d'épaisseur | De quelques Ångströms (couches atomiques) à plusieurs micromètres (microns) |

| Force clé | Contrôle de précision, uniformité et propriétés de film de haute qualité |

| Idéal pour | Films minces où le contrôle des propriétés des matériaux est critique |

| Non idéal pour | Revêtements très épais (centaines de micromètres/millimètres) |

Besoin de films minces précis et de haute qualité pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique magnétron, pour vous aider à atteindre un contrôle inégalé sur l'épaisseur du film, l'uniformité et les propriétés des matériaux. Que vous travailliez sur des semi-conducteurs, des revêtements optiques ou des couches protectrices, notre expertise garantit que votre laboratoire dispose des bons outils pour réussir.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température