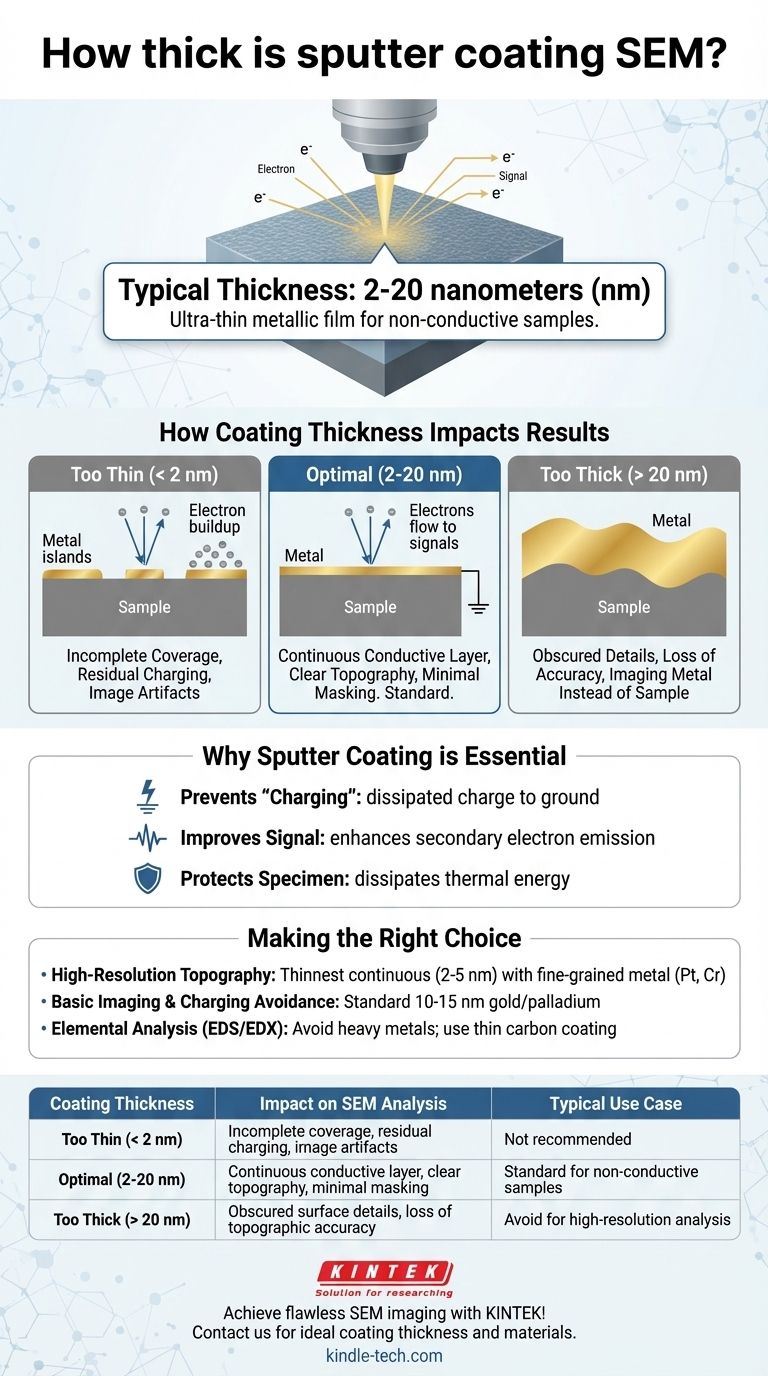

En microscopie électronique à balayage (MEB), l'épaisseur typique d'un revêtement par pulvérisation cathodique est comprise entre 2 et 20 nanomètres (nm). Ce film métallique ultra-mince est appliqué sur des échantillons non conducteurs ou faiblement conducteurs pour empêcher la charge électrique et améliorer la qualité de l'image, offrant une vue stable et claire de la surface du spécimen sous le faisceau d'électrons.

Le principe fondamental du revêtement par pulvérisation cathodique est d'appliquer la couche conductrice la plus fine possible qui dissipe efficacement la charge sans masquer la topographie réelle de la surface de l'échantillon. L'objectif est l'intervention, pas l'altération.

Pourquoi le revêtement par pulvérisation cathodique est essentiel pour les échantillons non conducteurs

Le revêtement par pulvérisation cathodique résout un problème physique fondamental qui se pose lorsqu'un faisceau d'électrons interagit avec un matériau isolant. Sans lui, l'obtention d'une image claire et stable est souvent impossible.

Le problème de la "charge"

Lorsque le faisceau d'électrons de haute énergie d'un MEB frappe un échantillon non conducteur, les électrons n'ont pas de chemin vers la terre. Ils s'accumulent à la surface.

Cette accumulation de charge négative, connue sous le nom de charge de l'échantillon, dévie le faisceau d'électrons incident et déforme le signal émis, entraînant des taches lumineuses, des traînées et une perte de détails de l'image.

Améliorer le signal pour de meilleures images

Une couche métallique revêtue par pulvérisation cathodique fournit un chemin conducteur efficace, permettant à la charge excédentaire de se dissiper vers la platine MEB mise à la terre.

De plus, les métaux lourds comme l'or et le platine sont d'excellents émetteurs d'électrons secondaires – le signal principal utilisé pour créer des images topographiques dans un MEB. Ce revêtement améliore le rapport signal/bruit, produisant des images plus nettes et plus détaillées.

Protection du spécimen

Le faisceau d'électrons transmet une quantité significative d'énergie dans une très petite zone, ce qui peut causer des dommages thermiques aux échantillons biologiques ou polymères délicats.

Le revêtement métallique conducteur aide à dissiper cette énergie thermique loin du point d'impact, protégeant la structure fine du spécimen d'être altérée ou détruite par le faisceau.

Comment l'épaisseur du revêtement impacte vos résultats

La plage de 2 à 20 nm n'est pas arbitraire. L'épaisseur spécifique est un paramètre critique qui influence directement la qualité et la précision de votre analyse.

Le problème du "trop mince"

Un revêtement trop mince (généralement inférieur à 2 nm) peut ne pas former un film continu et uniforme. Au lieu de cela, il peut former des "îlots" de métal déconnectés.

Cette couverture incomplète ne parvient pas à fournir un chemin cohérent vers la terre, entraînant une charge résiduelle et des artefacts d'image, ce qui annule le but du processus de revêtement.

Le problème du "trop épais"

À mesure que l'épaisseur du revêtement augmente, il commence à masquer les caractéristiques de surface natives de l'échantillon. Une couche trop épaisse masquera les détails fins comme les pores, les joints de grains ou les nanoparticules.

À ce stade, vous n'imagez plus le spécimen lui-même, mais plutôt un moulage métallique de celui-ci. Cela réduit considérablement la précision de l'analyse topographique.

Trouver l'équilibre optimal

Le revêtement idéal est la couche la plus fine possible qui reste entièrement continue et conductrice. Cet équilibre assure la dissipation de la charge tout en minimisant tout masquage de la surface réelle de l'échantillon, c'est pourquoi la plage de 2 à 20 nm est la norme de l'industrie.

Comprendre les compromis du revêtement par pulvérisation cathodique

Bien qu'essentiel, le revêtement par pulvérisation cathodique est une technique interventionniste. Reconnaître ses inconvénients est crucial pour une interprétation précise des données.

Caractéristiques de surface masquées

Tout revêtement, aussi fin soit-il, ajoute une couche sur la surface réelle. Pour l'imagerie à très haute résolution de caractéristiques à l'échelle nanométrique, même quelques nanomètres d'or peuvent altérer la topographie perçue.

Perte de données compositionnelles

Le revêtement par pulvérisation cathodique compromet fondamentalement l'analyse élémentaire, telle que la spectroscopie de rayons X à dispersion d'énergie (EDS/EDX).

Le matériau de revêtement (par exemple, or, platine) produira un signal fort dans le spectre EDS, qui peut chevaucher et masquer les signaux des éléments à l'intérieur de l'échantillon réel. Ceci est souvent appelé une perte de contraste de numéro atomique.

La nécessité d'un étalonnage minutieux

Atteindre une épaisseur spécifique n'est pas un processus automatique. Cela nécessite un étalonnage et une optimisation minutieux des paramètres tels que le temps de revêtement, le courant électrique et la pression de la chambre pour chaque matériau et type d'échantillon spécifiques.

Faire le bon choix pour votre analyse

Votre objectif analytique doit dicter votre stratégie de revêtement. L'approche idéale équilibre le besoin de conductivité avec le besoin de fidélité des données.

- Si votre objectif principal est la topographie de surface à haute résolution : Visez le revêtement continu le plus fin possible (par exemple, 2-5 nm) en utilisant un métal à grain fin comme le platine ou le chrome pour minimiser les artefacts.

- Si votre objectif principal est l'imagerie de base et l'évitement de la charge : Un revêtement standard de 10-15 nm d'or ou d'or/palladium est un choix fiable et rentable qui fonctionne bien pour une large gamme d'échantillons.

- Si votre objectif principal est l'analyse élémentaire (EDS/EDX) : Évitez entièrement le revêtement par pulvérisation cathodique de métaux lourds. Utilisez plutôt un pulvérisateur cathodique pour appliquer une fine couche de carbone, qui interfère beaucoup moins avec les signaux élémentaires.

En fin de compte, une préparation MEB réussie consiste à appliquer l'intervention minimale nécessaire pour acquérir les données dont vous avez besoin.

Tableau récapitulatif :

| Épaisseur du revêtement | Impact sur l'analyse MEB | Cas d'utilisation typique |

|---|---|---|

| Trop mince (< 2 nm) | Couverture incomplète, charge résiduelle, artefacts d'image | Non recommandé ; ne parvient pas à empêcher la charge |

| Optimal (2-20 nm) | Couche conductrice continue, topographie claire, masquage minimal des caractéristiques | Standard pour les échantillons non conducteurs (par exemple, 10-15 nm d'or pour l'imagerie générale) |

| Trop épais (> 20 nm) | Détails de surface masqués, perte de précision topographique | À éviter pour l'analyse haute résolution ; risque d'imager la couche métallique au lieu de l'échantillon |

Obtenez une imagerie MEB impeccable avec un revêtement par pulvérisation cathodique de précision de KINTEK !

Vous rencontrez des problèmes d'artefacts de charge ou de résultats peu clairs ? Notre équipe d'experts vous aidera à choisir l'épaisseur et le matériau de revêtement idéaux (comme l'or, le platine ou le carbone) adaptés à votre échantillon et à vos objectifs d'analyse. Nous sommes spécialisés dans les équipements et consommables de laboratoire pour répondre à tous vos besoins en laboratoire.

Contactez-nous dès aujourd'hui pour une consultation et améliorez votre préparation d'échantillons MEB !

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Qu'est-ce que le revêtement par faisceau d'électrons ? Un guide sur les films minces PVD haute performance

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Puis-je souder du cuivre sur du cuivre sans utiliser de décapant ? Le rôle essentiel du décapant pour une liaison solide

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces