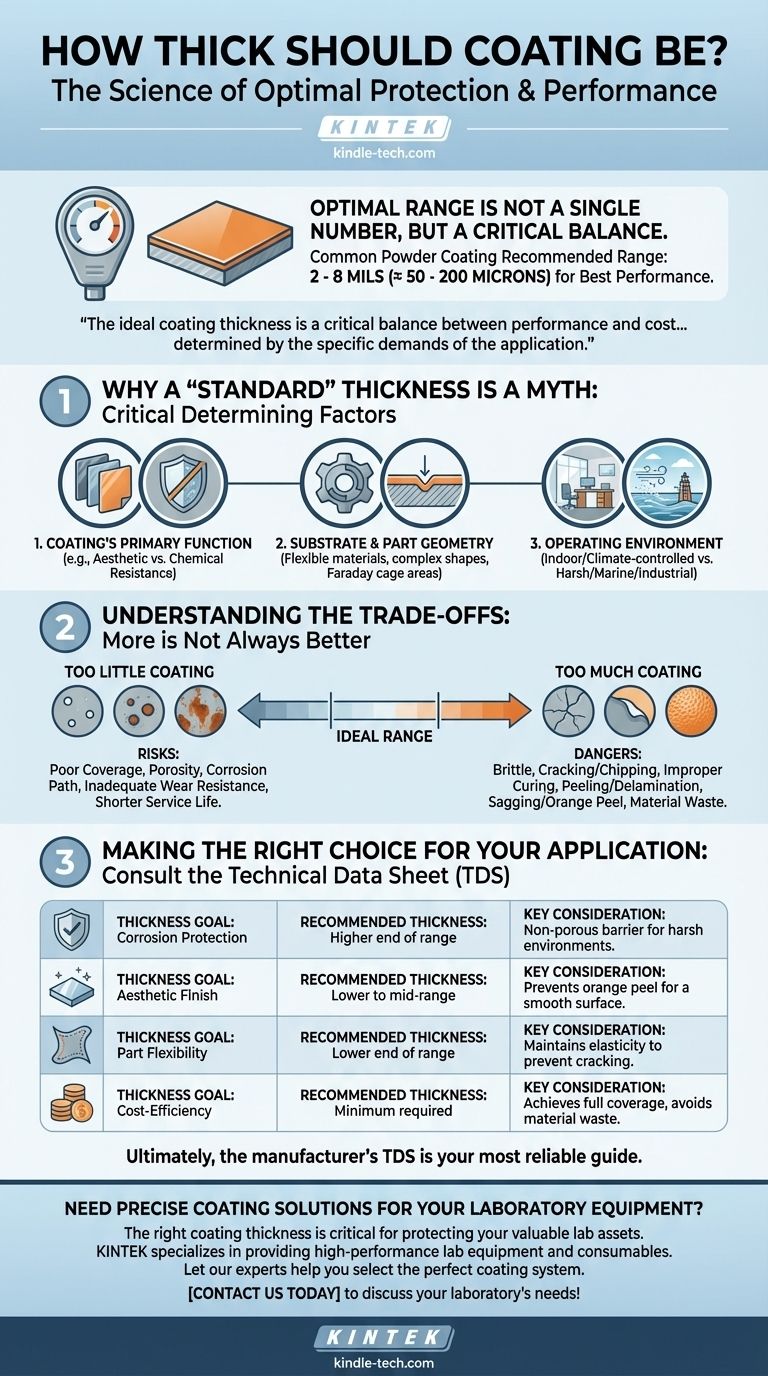

L'épaisseur optimale du revêtement n'est pas un chiffre unique, mais une plage soigneusement choisie dictée par l'objectif du revêtement et les spécifications du fabricant. Pour de nombreuses applications courantes de revêtement en poudre, l'épaisseur de film recommandée est généralement comprise entre 2 et 8 mils (environ 50 à 200 microns) pour obtenir les meilleures performances.

L'épaisseur idéale du revêtement est un équilibre critique entre performance et coût. Elle n'est pas déterminée par une norme universelle, mais par les exigences spécifiques de l'application – équilibrant le besoin de protection contre les risques de défaillance mécanique, de durcissement incorrect et de dépenses inutiles.

Pourquoi une épaisseur "standard" unique est un mythe

Se contenter de demander un chiffre unique ignore les facteurs critiques qui déterminent le succès d'un revêtement. L'épaisseur correcte est fonction du rôle du revêtement, de la surface sur laquelle il est appliqué et de l'environnement auquel il sera confronté.

La fonction principale du revêtement

La raison d'être du revêtement est le facteur le plus important. Un revêtement conçu pour l'esthétique a des exigences très différentes de celles d'un revêtement conçu pour la résistance chimique.

Par exemple, un revêtement décoratif mince offre couleur et brillance, tandis qu'un revêtement anticorrosion épais doit créer une barrière imperméable à l'humidité et à l'oxygène.

Le substrat et la géométrie de la pièce

Le matériau à revêtir est important. Un substrat flexible peut nécessiter un revêtement plus mince et plus élastique pour éviter les fissures, tandis qu'une poutre en acier rigide peut supporter un film plus épais et plus dur.

Les formes complexes avec des bords tranchants (zones de cage de Faraday) sont notoirement difficiles à revêtir uniformément. Elles nécessitent souvent des techniques spécifiques pour garantir que l'épaisseur minimale est atteinte sur les bords sans accumulation excessive dans les coins.

L'environnement d'exploitation

L'environnement de service dicte le niveau de protection nécessaire. Une pièce utilisée à l'intérieur dans un bureau climatisé nécessite un revêtement beaucoup moins robuste qu'un équipement fonctionnant sur un navire exposé aux embruns salins.

Les environnements industriels difficiles impliquant des produits chimiques, l'abrasion ou l'exposition aux UV exigent des systèmes de revêtement plus épais et plus spécialisés pour prévenir une défaillance prématurée.

Comprendre les compromis de l'épaisseur du revêtement

Plus n'est pas toujours mieux. Une épaisseur de revêtement insuffisante ou excessive peut entraîner une défaillance catastrophique, pour des raisons différentes. C'est le point de défaillance le plus courant dans les applications de revêtement.

Les risques d'un revêtement trop fin

Appliquer un revêtement trop finement est une voie directe vers l'échec. Les problèmes les plus courants sont une mauvaise couverture et la porosité.

Cela laisse des micro-trous d'épingle dans le film, donnant à la corrosion un chemin direct vers le substrat. Cela entraîne également une résistance à l'usure inadéquate et une durée de vie plus courte.

Les dangers d'un revêtement trop épais

Une épaisseur de film excessive est tout aussi problématique. Un revêtement trop épais peut devenir cassant et est sujet aux fissures ou à l'écaillage en cas d'impact ou de cycles thermiques.

Cela peut également entraîner un durcissement incorrect, où la surface durcit tandis que le matériau en dessous reste mou. Il en résulte une mauvaise adhérence et une forte probabilité que le revêtement se décolle ou se délaminer du substrat.

De plus, les couches épaisses peuvent s'affaisser, couler ou créer une texture "peau d'orange", ruinant la finition esthétique. Enfin, cela représente un gaspillage important de matériaux et d'argent.

Faire le bon choix pour votre application

Commencez toujours par consulter la fiche technique (TDS) du produit de revêtement spécifique que vous utilisez. Le fabricant fournit la plage optimale ; votre travail consiste à décider où viser dans cette plage en fonction de votre objectif.

- Si votre objectif principal est la protection contre la corrosion dans un environnement difficile : Visez la limite supérieure de la plage recommandée par le fabricant pour assurer une barrière protectrice non poreuse.

- Si votre objectif principal est une finition esthétique de haute qualité : Une application plus fine et plus contrôlée dans la plage recommandée est souvent préférable pour éviter la peau d'orange et assurer une surface lisse.

- Si votre objectif principal est la flexibilité de la pièce : Restez vers la limite inférieure de l'épaisseur recommandée pour maintenir l'élasticité du revêtement et éviter les fissures.

- Si votre objectif principal est la rentabilité pour une application non critique : Appliquez l'épaisseur minimale requise pour obtenir une couverture complète et l'apparence souhaitée, en évitant une surutilisation coûteuse.

En fin de compte, la fiche technique du fabricant est votre guide le plus fiable pour obtenir un revêtement qui fonctionne exactement comme prévu.

Tableau récapitulatif :

| Objectif d'épaisseur | Épaisseur recommandée | Considérations clés |

|---|---|---|

| Protection contre la corrosion | Limite supérieure de la plage | Assure une barrière non poreuse pour les environnements difficiles. |

| Finition esthétique | Plage inférieure à moyenne | Prévient la texture peau d'orange pour une surface lisse. |

| Flexibilité de la pièce | Limite inférieure de la plage | Maintient l'élasticité du revêtement pour éviter les fissures. |

| Rentabilité | Minimum requis | Atteint une couverture complète tout en évitant le gaspillage de matériaux. |

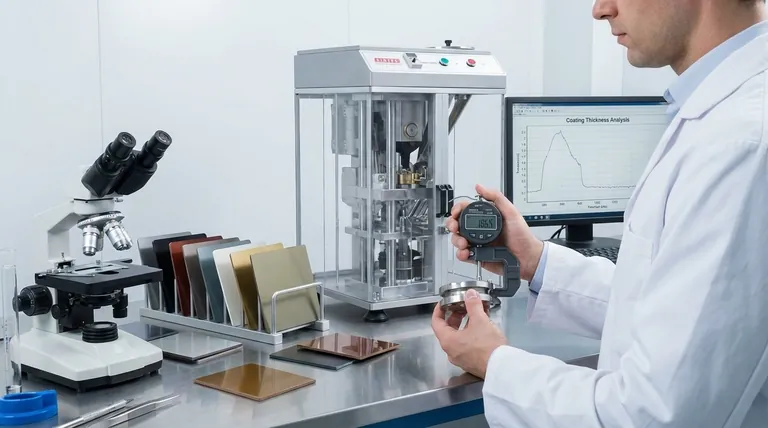

Besoin de solutions de revêtement précises pour votre équipement de laboratoire ? La bonne épaisseur de revêtement est essentielle pour protéger vos précieux actifs de laboratoire contre la corrosion, l'usure et l'exposition aux produits chimiques. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire haute performance, garantissant durabilité et fiabilité pour votre application spécifique. Laissez nos experts vous aider à sélectionner le système de revêtement parfait pour améliorer les performances et la longévité. Contactez-nous dès aujourd'hui pour discuter des besoins de votre laboratoire !

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Presse Thermique Automatique de Laboratoire

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

Les gens demandent aussi

- L'huile de pyrolyse est-elle une énergie renouvelable ? Oui, si votre matière première est de la biomasse durable.

- Quels sont les inconvénients de la préparation des échantillons ? Minimisez les erreurs, les coûts et les délais dans votre laboratoire

- Qu'est-ce qu'une étuve à air chaud pour un laboratoire de chimie ? Maîtriser la stérilisation et le séchage par chaleur sèche

- Quelle est la fonction d'un four à micro-ondes industriel dans l'activation de la boue rouge par micro-ondes ? Augmenter la porosité et l'efficacité

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Quel est l'effet du frittage en métallurgie des poudres ? Transformer la poudre en pièces solides et fonctionnelles

- Quelle est la portée du sputtering ? Obtenez des films minces de haute qualité pour toute application

- Quelles améliorations un système d'agitation magnétique de précision apporte-t-il à l'électrodéposition de l'indium ? Augmentez l'efficacité dès maintenant