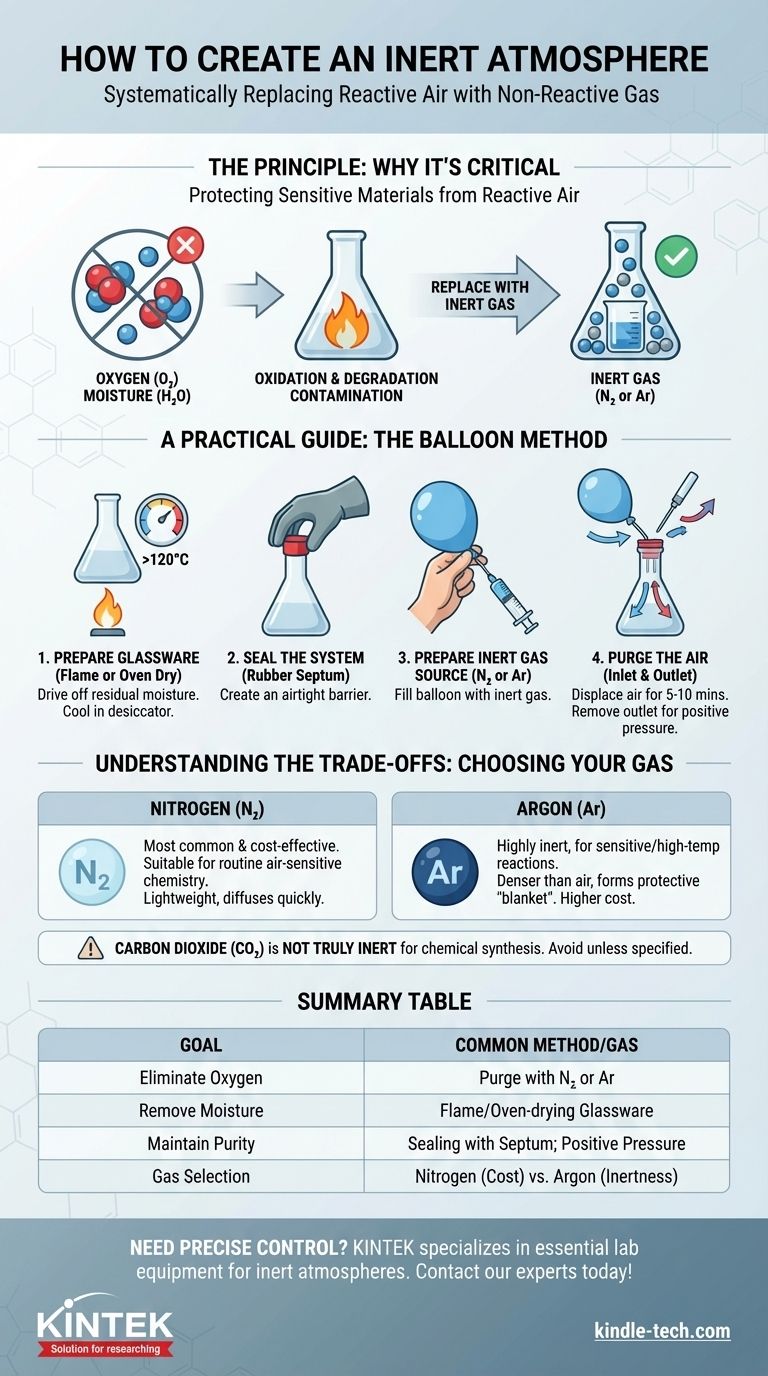

Pour créer une atmosphère inerte, vous devez systématiquement remplacer l'air réactif à l'intérieur d'un récipient scellé par un gaz non réactif. Une méthode courante en laboratoire consiste à sécher à la flamme un ballon de réaction, à le sceller avec un septum en caoutchouc, puis à utiliser un ballon rempli d'azote ou d'argon pour purger l'air et maintenir une pression positive du gaz inerte.

L'objectif fondamental n'est pas simplement d'ajouter un gaz inerte, mais d'éliminer activement les composants réactifs tels que l'oxygène et l'humidité de votre système. Cela protège les matériaux sensibles et empêche les réactions secondaires indésirables, assurant ainsi la stabilité et le succès de votre processus.

Le principe : pourquoi une atmosphère inerte est essentielle

Pour mettre en œuvre correctement une atmosphère inerte, vous devez d'abord comprendre ce que vous essayez d'éviter pour vos matériaux. L'air qui nous entoure est un mélange de gaz souvent très réactifs.

Éliminer l'oxygène réactif

L'ennemi principal est l'oxygène, qui représente environ 21 % de l'air. C'est un puissant agent oxydant qui participe facilement aux réactions chimiques.

Ces processus d'oxydation peuvent dégrader les réactifs sensibles, créer des sous-produits indésirables ou inhiber complètement une transformation chimique souhaitée. Un gaz inerte déplace physiquement l'oxygène, l'éliminant de l'équation.

Éliminer l'humidité résiduelle

L'eau est un autre composé réactif présent sous forme d'humidité dans l'air et adsorbée sur les surfaces de la verrerie.

Le séchage à la flamme ou le séchage au four de la verrerie avant utilisation est une étape cruciale. Cette chaleur élevée chasse la couche microscopique d'eau, garantissant que votre système n'est pas seulement exempt d'oxygène, mais aussi sec.

Prévenir la contamination et les dangers

Au-delà des réactions chimiques spécifiques, une atmosphère inerte protège contre la contamination générale. Elle réduit également considérablement le risque d'incendie ou d'explosion lors de la manipulation de solvants inflammables ou de matériaux pyrophoriques, qui peuvent s'enflammer spontanément au contact de l'air.

Un guide pratique : la méthode du ballon

Cette technique est un moyen simple et économique d'établir une atmosphère inerte pour de nombreuses applications courantes en laboratoire.

Étape 1 : Préparez votre verrerie

Commencez par vous assurer que votre ballon de réaction est méticuleusement propre et sec. Pour les réactions sensibles, vous devez sécher à la flamme le ballon sous vide ou le sécher au four pendant plusieurs heures (généralement à >120°C) et le laisser refroidir dans un environnement exempt d'humidité, comme un dessiccateur.

Placez une barre d'agitation magnétique à l'intérieur avant de commencer ce processus.

Étape 2 : Scellez le système

Une fois que le ballon est froid au toucher (manipulez avec des gants épais si nécessaire), pliez immédiatement un septum en caoutchouc sur le joint rodé. Cela crée un joint hermétique qui peut être percé par une aiguille.

Étape 3 : Préparez la source de gaz inerte

Remplissez un ballon de fête standard avec le gaz inerte de votre choix, généralement de l'azote ou de l'argon, jusqu'à un diamètre d'environ 7 à 8 pouces. Torsadez le col pour empêcher le gaz de s'échapper et fixez une aiguille de seringue.

Étape 4 : Purgez l'air

Pour déplacer l'air à l'intérieur de votre ballon, vous avez besoin à la fois d'une entrée et d'une sortie.

Insérez l'aiguille de votre ballon rempli de gaz à travers le septum. Ensuite, insérez une deuxième aiguille, dite « de sortie », à travers le septum, qui est ouverte sur l'atmosphère. Cela permet à l'air plus lourd d'être expulsé à mesure que le gaz inerte plus léger s'écoule. Après 5 à 10 minutes de purge, vous pouvez retirer l'aiguille de sortie. Le ballon maintiendra une légère pression positive, garantissant que toute fuite potentielle s'écoule vers l'extérieur, empêchant l'air de s'infiltrer.

Comprendre les compromis : choisir votre gaz

Le gaz que vous choisissez dépend de votre budget, de la nature de votre travail et du niveau de sensibilité requis.

Azote (N₂)

L'azote est le choix le plus courant et le plus économique. Il convient à la grande majorité de la chimie de routine sensible à l'air. Il est léger et se diffuse rapidement, ce qui le rend efficace pour purger les systèmes.

Argon (Ar)

L'argon est nettement plus inerte que l'azote et est utilisé pour les réactions très sensibles, en particulier celles impliquant des réactifs organométalliques ou des températures élevées.

Il est également environ 1,5 fois plus dense que l'air. Cela signifie qu'il peut former un « drap » protecteur au-dessus d'un mélange réactionnel, ce qui le rend excellent pour les techniques où un récipient est laissé ouvert à l'atmosphère inerte. Cette performance a un coût plus élevé.

Dioxyde de carbone (CO₂)

Bien que parfois utilisé pour la suppression des incendies ou la conservation des aliments, le CO₂ n'est pas un gaz véritablement inerte pour la synthèse chimique. Il peut réagir avec de nombreux réactifs (en particulier les bases fortes) et doit être évité, sauf si un protocole spécifique l'exige.

Faire le bon choix pour votre objectif

Votre application dicte la meilleure approche et la sélection du gaz.

- Si votre objectif principal est la chimie de routine sensible à l'air : L'azote est le choix standard et économique pour protéger la plupart des réactions.

- Si votre objectif principal concerne des matériaux très sensibles ou des processus à haute température : L'argon offre un environnement supérieur, plus dense et plus inerte, qui vaut le coût supplémentaire.

- Si votre objectif principal est la suppression des incendies ou l'emballage alimentaire : Le dioxyde de carbone est une option viable, mais il n'est pas adapté à la synthèse chimique réactive.

En fin de compte, maîtriser les techniques d'atmosphère inerte vous donne un contrôle précis sur l'environnement chimique.

Tableau récapitulatif :

| Composant clé | Objectif | Méthode/Gaz courant |

|---|---|---|

| Éliminer l'oxygène | Prévenir l'oxydation et les réactions indésirables | Purge à l'aide de N₂ ou d'Ar |

| Éliminer l'humidité | Protéger les matériaux hygroscopiques | Séchage à la flamme ou au four de la verrerie |

| Maintenir la pureté | Assurer un environnement stable et non réactif | Scellement avec un septum ; pression positive |

| Sélection du gaz | Équilibrer le coût et la performance | Azote (économique) contre Argon (très inerte) |

Besoin d'un contrôle précis de votre environnement chimique ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité essentiels pour créer et maintenir des atmosphères inertes parfaites. Des ballons de réaction durables aux septa fiables en passant par les régulateurs de gaz, nous fournissons les outils dont vous avez besoin pour réussir les travaux sensibles à l'air. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et assurer la stabilité de vos processus les plus sensibles !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quelle est la différence entre les atmosphères oxydantes et réductrices ? Points clés pour vos applications

- Quel est l'environnement de cuisson privilégié pour les pièces en acier inoxydable à faible teneur en carbone et à grand volume ? Optimiser le MIM et le pressage

- Quel rôle joue un four à atmosphère à haute température dans les HEA Al0.5CoCrFeNi ? Optimisation de la phase et de la microstructure

- Quels gaz sont utilisés dans le brasage fort ? Points clés pour des joints solides et propres

- Comment un four de carbonisation sous vide poussé ou sous atmosphère facilite-t-il la préparation du charbon actif ? Guide d'expert

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- À quoi sert un four à cornue ? Contrôle précis de l'atmosphère pour le durcissement superficiel