Oui, le brasage est un processus d'assemblage de métaux fondamental et largement utilisé. Il assemble deux ou plusieurs composants métalliques de base en les chauffant et en utilisant un matériau d'apport fondu pour former une liaison solide. Il est crucial de noter que le processus fait fondre le matériau d'apport mais ne fait pas fondre les métaux de base à assembler.

Le brasage est une méthode d'assemblage distincte qui se situe entre le soudage tendre et le soudage fort. Sa caractéristique principale est la capacité à créer des joints solides et permanents sans faire fondre les matériaux de base, ce qui préserve leur intégrité et permet des assemblages de haute précision.

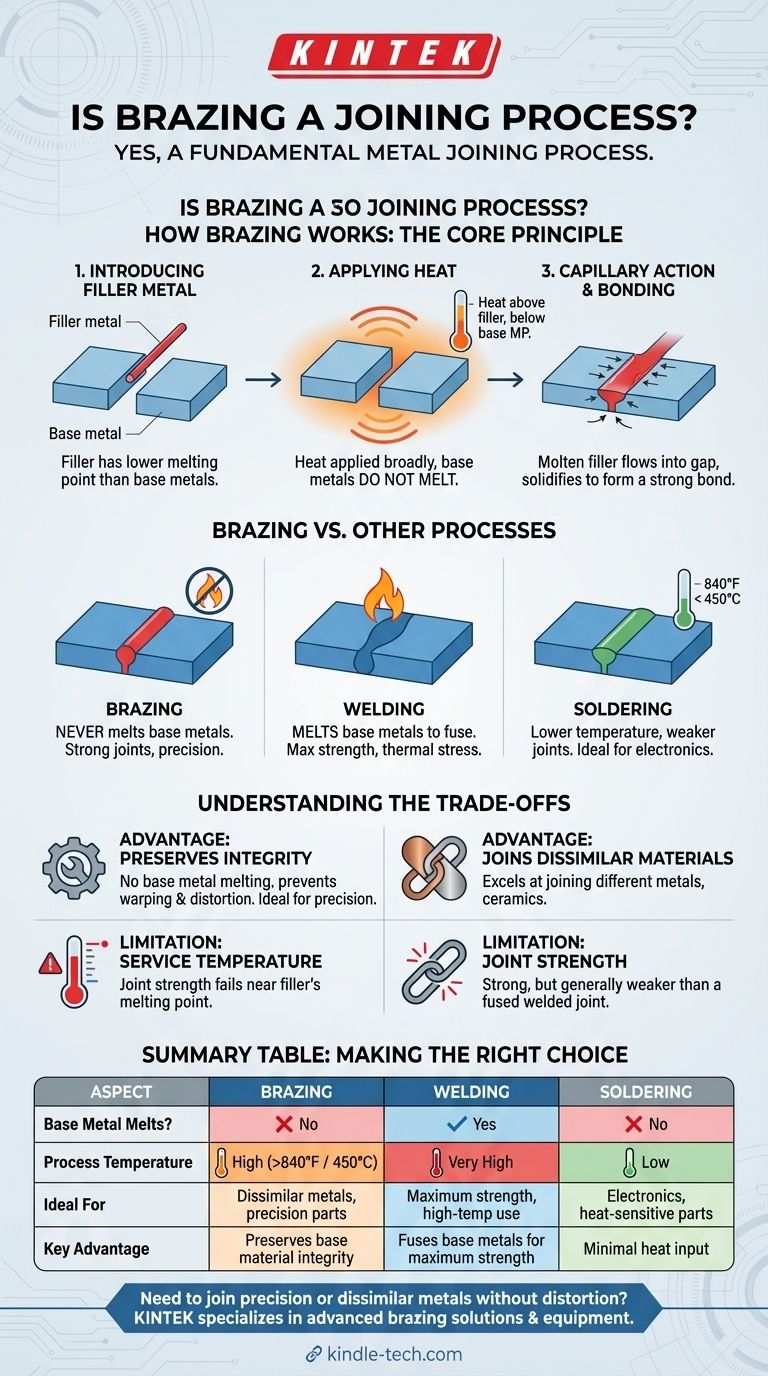

Comment fonctionne le brasage : Le principe fondamental

Le brasage est un processus thermique régi par quelques éléments clés qui travaillent ensemble pour créer une liaison métallurgique robuste entre les composants.

Introduction du métal d'apport

Le processus repose sur un métal d'apport qui a un point de fusion inférieur à celui des matériaux de base à assembler. Cet apport est conçu pour s'écouler facilement lorsqu'il est fondu et se lier chimiquement aux métaux de base.

Le rôle de la chaleur

La chaleur est appliquée de manière générale aux matériaux de base autour de la zone de joint. L'objectif est d'amener les composants à une température supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des matériaux de base.

Action capillaire et liaison

Une fois le métal d'apport introduit dans le joint chauffé, il fond instantanément. Ce métal liquide est aspiré dans l'espace étroit entre les composants de base étroitement ajustés par un processus appelé action capillaire. En refroidissant et en se solidifiant, il forme une liaison métallurgique solide et permanente.

Le brasage comparé aux autres processus d'assemblage

Comprendre comment le brasage diffère du soudage fort et du soudage tendre est essentiel pour apprécier ses applications et avantages spécifiques.

Brasage vs. Soudage fort

La différence fondamentale est que le soudage fort fait fondre les métaux de base pour les fusionner, souvent avec ou sans apport. Le brasage, en revanche, ne fait jamais fondre les métaux de base. Cette distinction entraîne moins de contraintes thermiques, un risque réduit de déformation et des joints plus propres nécessitant moins de finition.

Brasage vs. Soudage tendre

Le brasage et le soudage tendre sont conceptuellement similaires, car tous deux utilisent un apport fondu pour assembler des métaux de base non fondus. La principale différence est la température. Le brasage se produit à des températures beaucoup plus élevées (conventionnellement au-dessus de 450°C ou 840°F), ce qui donne un joint significativement plus solide et plus durable que le soudage tendre.

Comprendre les compromis

Bien qu'il soit puissant, le brasage n'est pas la solution à tous les problèmes. Comprendre ses limites est essentiel pour une application correcte.

Avantage clé : Préserver l'intégrité du matériau

En évitant la fusion des métaux de base, le brasage est idéal pour l'assemblage de composants de précision. Il prévient la distorsion, la déformation et les changements de propriétés des matériaux qui peuvent survenir lors des températures élevées du soudage fort.

Avantage clé : Assemblage de matériaux dissemblables

Étant donné que les métaux de base ne sont pas fusionnés, le brasage excelle dans l'assemblage de matériaux dissemblables, tels que le cuivre à l'acier ou la céramique au métal, ce qui peut être très difficile, voire impossible, à souder.

La limitation : Température de service

La résistance d'un joint brasé dépend du matériau d'apport solidifié. Par conséquent, le joint ne peut pas être utilisé dans un environnement où la température approcherait le point de fusion de l'apport, car cela le fragiliserait et le ferait céder.

La limitation : Résistance du joint

Bien que très solide, un joint brasé n'est généralement pas aussi résistant qu'un joint soudé fort correctement exécuté. La résistance globale est déterminée par le matériau d'apport, qui est généralement plus faible que les métaux de base assemblés.

Faire le bon choix pour votre objectif

Le choix du processus d'assemblage correct dépend entièrement des exigences en matière de résistance, de précision et de conditions de fonctionnement.

- Si votre objectif principal est une résistance maximale du joint et des performances à haute température : Le soudage fort est souvent le meilleur choix car il fusionne directement les métaux de base.

- Si votre objectif principal est la précision, l'assemblage de métaux dissemblables ou la minimisation de la distorsion thermique : Le brasage est le processus idéal, car il assemble les composants sans altérer les matériaux de base.

- Si votre objectif principal est l'assemblage de composants sensibles à la chaleur à basse température, en particulier en électronique : Le soudage tendre est la méthode correcte en raison de ses exigences de chaleur beaucoup plus faibles.

Comprendre ces distinctions fondamentales vous permet de sélectionner le processus d'assemblage le plus efficace pour les exigences spécifiques de votre projet.

Tableau récapitulatif :

| Aspect | Brasage | Soudage fort | Soudage tendre |

|---|---|---|---|

| Le métal de base fond-il ? | Non | Oui | Non |

| Température du processus | Élevée (>450°C / 840°F) | Très élevée | Basse |

| Idéal pour | Métaux dissemblables, pièces de précision | Résistance maximale, utilisation à haute température | Électronique, pièces sensibles à la chaleur |

| Avantage clé | Préserve l'intégrité du matériau de base | Fusionne les métaux de base pour une résistance maximale | Apport de chaleur minimal |

Besoin d'assembler des métaux de précision ou dissemblables sans distorsion ? KINTEK est spécialisé dans les solutions de brasage avancées et les équipements de laboratoire pour créer des joints solides et fiables. Notre expertise garantit que vos assemblages répondent aux normes de qualité et de performance les plus élevées. Contactez nos spécialistes du brasage dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température