Oui, dans tous les contextes pratiques et d'ingénierie, le brasage crée un assemblage permanent. Un joint brasé correctement exécuté forme une liaison métallurgique solide qui n'est pas conçue pour être démontée et est destinée à durer toute la vie de l'assemblage. Le processus est fondamentalement différent de la fixation mécanique par boulons ou vis.

Bien qu'un joint brasé soit considéré comme permanent et puisse même être plus solide que les métaux qu'il joint, sa véritable permanence est définie par son application. Il offre une alternative puissante au soudage, mais présente des limites distinctes, notamment en ce qui concerne la température de service.

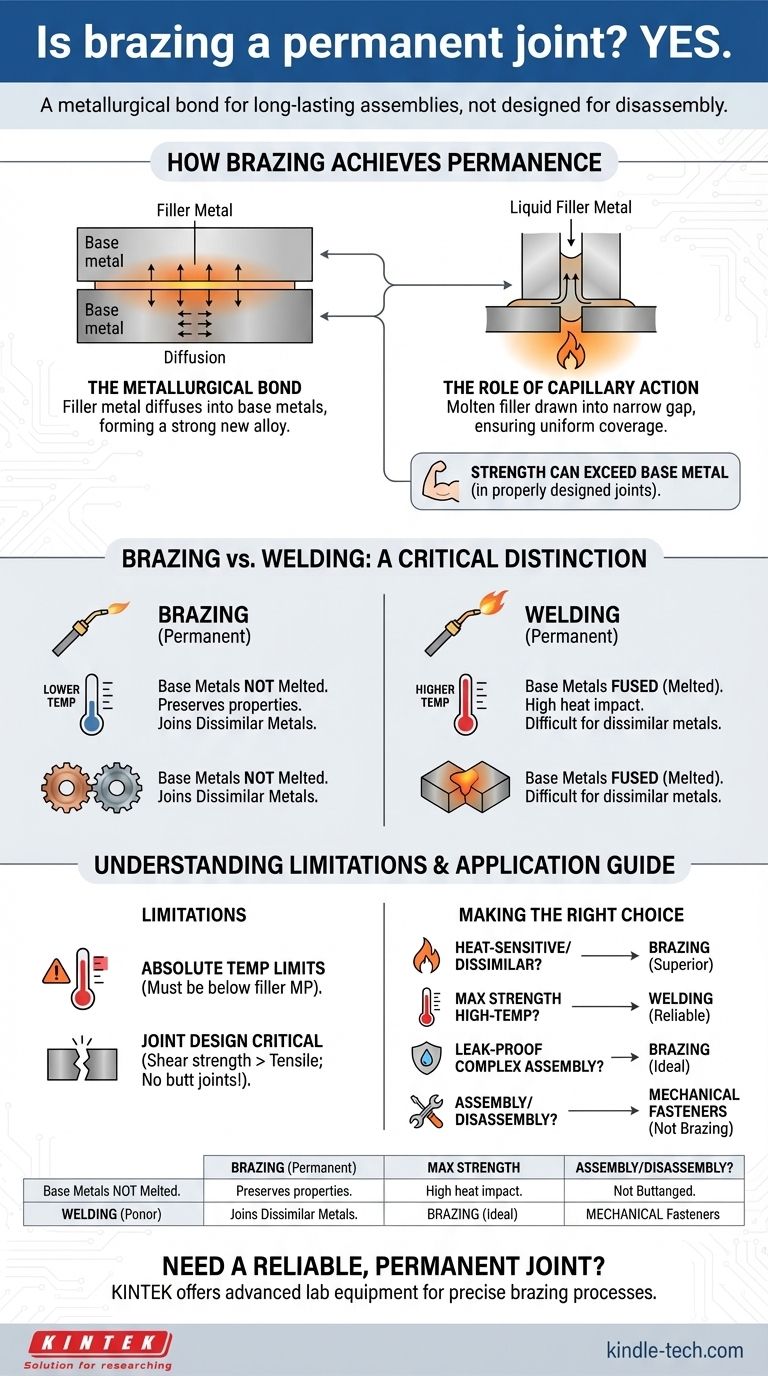

Comment le brasage assure-t-il la permanence

La liaison métallurgique

Le brasage n'est pas simplement un processus de collage à haute température. Il crée une liaison métallurgique où le métal d'apport diffuse légèrement dans la surface des métaux de base, formant un nouvel alliage solide à l'interface.

Il s'agit d'une connexion chimique, et non d'une simple connexion mécanique, ce qui est la source de sa solidité et de sa permanence.

Le rôle de l'action capillaire

Le processus fonctionne en chauffant deux métaux de base étroitement ajustés à une température supérieure au point de fusion du métal d'apport, mais inférieure au point de fusion des métaux de base.

Le métal d'apport en fusion est ensuite aspiré dans l'espace entre les pièces par action capillaire, assurant une couverture complète et uniforme. C'est pourquoi la conception du joint et la propreté sont si critiques.

La résistance peut dépasser celle du métal de base

Une idée fausse courante est qu'un joint brasé n'est aussi solide que son métal d'apport relativement mou.

Cependant, dans un joint correctement conçu (comme un joint à recouvrement avec un espace très mince), les propriétés du métal d'apport sont améliorées par la géométrie. Cela peut aboutir à un joint complété qui présente une résistance à la traction supérieure à celle des métaux de base eux-mêmes.

Brasage vs Soudage : une distinction cruciale

Pour comprendre la permanence du brasage, il est utile de le comparer au soudage, l'autre méthode courante pour créer des assemblages métalliques permanents.

Les métaux de base ne sont pas fondus

C'est la différence la plus importante. Le soudage fusionne les métaux en les faisant fondre ensemble, souvent avec un apport. Le brasage joint les métaux sans les faire fondre.

Préservation des propriétés des matériaux

Étant donné que le brasage se produit à une température beaucoup plus basse, il a un impact thermique minime sur les métaux de base. C'est un avantage majeur lors de l'assemblage de matériaux qui ont été traités thermiquement, écrouis ou qui possèdent des microstructures délicates.

Assemblage de métaux dissemblables

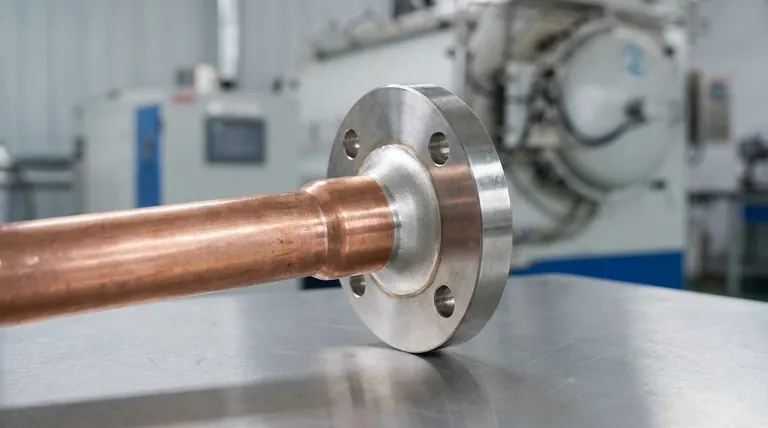

Le brasage excelle dans l'assemblage de métaux fondamentalement différents, comme le cuivre à l'acier ou l'aluminium au cuivre. Ceci est souvent extrêmement difficile, voire impossible, à réaliser avec les procédés de soudage conventionnels.

Comprendre les compromis et les limites

Aucune méthode d'assemblage n'est parfaite pour toutes les situations. L'objectivité exige de reconnaître les limites du brasage.

Limites de température absolue

La principale faiblesse d'un joint brasé est sa performance à haute température. La température de service de l'assemblage doit toujours rester bien en dessous du point de fusion du métal d'apport utilisé.

Si le joint est exposé à des températures approchant le point de fusion du métal d'apport, il perdra rapidement toute sa résistance.

La conception du joint n'est pas négociable

Le brasage repose fortement sur la résistance au cisaillement, et non sur la résistance à la traction. Les joints doivent être conçus avec une surface de recouvrement (comme un joint à recouvrement ou à onglet) pour maximiser la résistance.

Un simple joint bout à bout, où deux pièces se rencontrent bout à bout, sera intrinsèquement faible et n'est pas une application appropriée pour le brasage.

Le démontage est une réparation, pas une caractéristique

Bien qu'un joint brasé puisse techniquement être démonté en le réchauffant jusqu'à ce que le métal d'apport fonde, il s'agit d'une procédure de réparation ou de retouche. Ce n'est pas une forme de démontage non destructif comme le dévissage d'une fixation. Le processus nécessite souvent des compétences spécialisées et peut endommager les composants.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le brasage est l'approche correcte pour votre projet.

- Si votre objectif principal est d'assembler des métaux sensibles à la chaleur ou dissemblables : Le brasage est presque toujours le choix supérieur au soudage en raison de son processus à basse température.

- Si votre objectif principal est la résistance maximale dans un environnement à haute température : Le soudage est la méthode la plus fiable, car il crée un joint à partir des métaux de base eux-mêmes.

- Si votre objectif principal est de créer un joint étanche dans un assemblage complexe : Le brasage est idéal, car l'action capillaire peut attirer le métal d'apport dans des espaces restreints inaccessibles à une torche de soudage.

- Si votre objectif principal est l'assemblage et le démontage : Vous devez utiliser des fixations mécaniques ; le brasage est une méthode d'assemblage permanente.

Choisir la bonne méthode d'assemblage consiste à adapter le processus aux exigences spécifiques de l'application et de son environnement de service.

Tableau récapitulatif :

| Caractéristique | Brasage | Soudage |

|---|---|---|

| Métaux de base fondus ? | Non | Oui |

| Type de joint | Liaison métallurgique | Soudure par fusion |

| Température de service | Limitée par le métal d'apport | Limitée par le métal de base |

| Idéal pour | Métaux dissemblables, assemblages complexes | Environnements à haute température |

| Permanence | Permanent (non conçu pour le démontage) | Permanent |

Besoin d'un assemblage fiable et permanent pour votre application ?

Le brasage offre une solution supérieure pour assembler des métaux dissemblables ou sensibles à la chaleur tout en préservant leur intégrité. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à des processus de brasage précis.

Laissez nos experts vous aider à sélectionner la bonne solution pour les besoins spécifiques de votre laboratoire. Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions d'assemblage durables et performantes.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température