Oui, absolument. La technologie de dépôt n'est pas seulement une avancée unique, mais une famille de techniques fondamentales qui représente l'un des piliers les plus critiques, bien que souvent invisibles, de notre monde moderne. Sans la capacité de déposer avec précision des couches ultra-minces de matériaux — souvent épaisses de quelques atomes seulement — les puces informatiques, les panneaux solaires et les outils avancés dont nous dépendons n'existeraient tout simplement pas.

La véritable importance de la technologie de dépôt réside dans sa fonction principale : elle nous donne le contrôle de la matière à l'échelle atomique. C'est le processus de fabrication qui nous permet de construire les structures fondamentales de pratiquement tous les produits électroniques et matériels de haute performance.

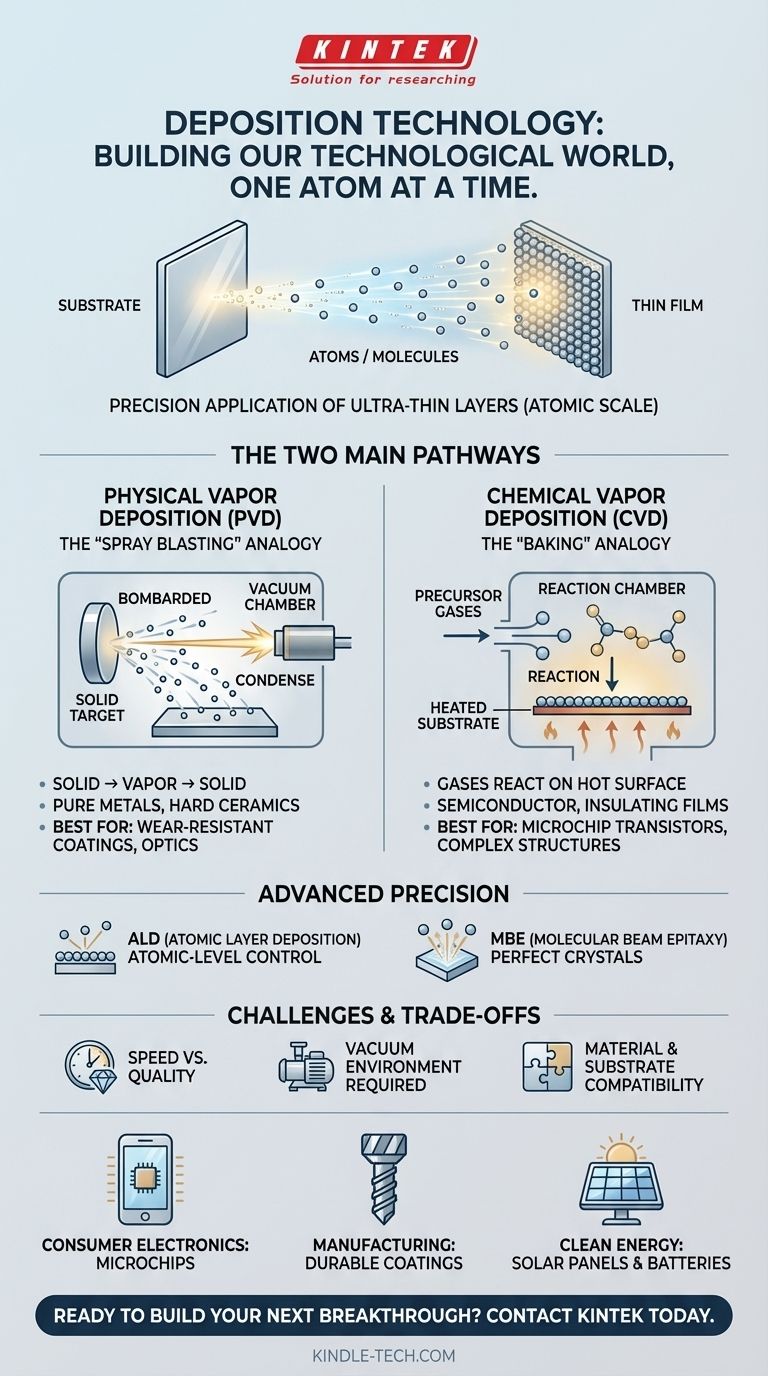

Qu'est-ce que le dépôt ? Une base pour le monde moderne

À la base, le dépôt est le processus d'application d'un film mince de matériau sur une surface, connue sous le nom de substrat.

Imaginez cela comme de la peinture en aérosol, mais à une échelle inimaginablement petite. Au lieu de peinture, vous déposez des atomes ou des molécules individuels. Au lieu d'une toile, vous pourriez avoir une plaquette de silicium ou un implant médical.

Le principe fondamental : construire de bas en haut

L'objectif du dépôt est de créer une nouvelle couche sur une surface possédant des propriétés spécifiques et souhaitables. Cette nouvelle couche, ou film mince, peut rendre l'objet plus solide, plus conducteur, résistant à la corrosion, ou lui conférer des fonctions optiques ou électriques uniques.

Cette fabrication « ascendante » (bottom-up) est l'opposé de la fabrication « soustractive » traditionnelle, où l'on part d'un bloc de matériau et où l'on retire ce dont on n'a pas besoin.

De la vapeur au solide : les deux voies principales

Presque toutes les techniques de dépôt entrent dans l'une des deux grandes catégories, définies par la manière dont elles transportent le matériau vers la surface.

- Dépôt Physique en Phase Vapeur (PVD) : Le matériau commence sous forme solide, est transformé en vapeur par des moyens physiques (comme le chauffage ou le bombardement d'ions), traverse un vide, puis se recondense en solide sur le substrat.

- Dépôt Chimique en Phase Vapeur (CVD) : Des gaz précurseurs sont introduits dans une chambre de réaction. Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux le matériau solide désiré sous forme de film mince.

Les deux piliers de la technologie de dépôt

Comprendre la différence entre PVD et CVD est essentiel pour apprécier l'étendue de ce que le dépôt peut accomplir. Chacun est un monde en soi, avec des techniques spécifiques adaptées à différentes applications.

Dépôt Physique en Phase Vapeur (PVD) : L'analogie du « sablage »

Les processus PVD sont comme un sablage à l'échelle atomique fonctionnant à l'envers. Une « cible » solide du matériau que l'on souhaite déposer est bombardée d'énergie, ce qui éjecte des atomes qui traversent ensuite une chambre à vide et recouvrent le substrat.

Cette méthode est excellente pour déposer des métaux très purs et des composés céramiques durs et durables. Elle est utilisée pour créer les revêtements résistants à l'usure sur les forets, les surfaces à faible friction sur les pièces de moteur et les couches réfléchissantes sur le verre et l'optique.

Dépôt Chimique en Phase Vapeur (CVD) : L'analogie de la « cuisson »

Le CVD ressemble davantage à la cuisson d'un gâteau. Vous mélangez des ingrédients spécifiques (gaz précurseurs) et utilisez la chaleur pour déclencher une réaction chimique sur la surface du substrat. Cette réaction « cuit » une couche solide sur la surface.

Le CVD est le cheval de bataille absolu de l'industrie des semi-conducteurs. Il est essentiel pour créer les structures en couches incroyablement complexes des transistors et des interconnexions sur une micro-puce. Le contrôle précis des réactions chimiques permet la création de films isolants, conducteurs et semi-conducteurs de haute pureté.

Au-delà des bases : la précision perfectionnée

Des techniques plus avancées offrent un contrôle encore plus grand. Le Dépôt par Couches Atomiques (ALD), un sous-type de CVD, construit un matériau littéralement couche atomique par couche atomique, offrant une précision inégalée pour les puces microélectroniques les plus avancées. L'Épitaxie par Faisceau Moléculaire (MBE) permet la création de films monocristallins parfaits utilisés dans l'électronique à haute fréquence et les lasers.

Comprendre les compromis et les défis

Bien que la technologie de dépôt soit puissante, elle n'est pas exempte de défis d'ingénierie importants. Ces compromis définissent son application et son coût.

La bataille constante : vitesse contre qualité

En général, plus vous déposez un film rapidement, plus sa qualité est faible (moins uniforme, plus de défauts). Les processus très précis comme l'ALD produisent des films quasi parfaits mais sont extrêmement lents, ce qui les rend coûteux et adaptés uniquement aux couches les plus critiques et les plus minces.

Le défi du vide

La plupart des processus PVD et certains processus CVD nécessitent un environnement de vide poussé pour éviter la contamination et permettre aux atomes de voyager librement. Créer et maintenir ce vide nécessite des équipements complexes et coûteux et augmente considérablement le coût et la complexité de la fabrication.

Limitations des matériaux et des substrats

Tous les matériaux ne peuvent pas être déposés facilement, et tous les films n'adhèrent pas bien à tous les substrats. De nombreuses recherches sont consacrées à la recherche des bons paramètres de processus, des produits chimiques précurseurs et des techniques de préparation de surface pour assurer une liaison solide et fonctionnelle entre le film et la surface sur laquelle il se trouve.

Faire le bon choix pour votre objectif

La « meilleure » méthode de dépôt dépend entièrement du résultat souhaité. Son impact est mieux compris en examinant son objectif dans différents domaines.

- Si votre objectif principal est l'électronique grand public : Vous devez savoir que chaque micro-puce de votre téléphone ou de votre ordinateur est construite à l'aide d'une séquence de dizaines, voire de centaines, d'étapes CVD et PVD pour créer ses transistors et son câblage.

- Si votre objectif principal est la fabrication et l'ingénierie : Vous pouvez considérer les revêtements PVD comme la technologie qui prolonge considérablement la durée de vie des outils de coupe, réduit la friction dans les moteurs et protège les composants contre la corrosion.

- Si votre objectif principal est l'énergie propre : Vous devez reconnaître que les couches absorbant la lumière dans de nombreux panneaux solaires et les films protecteurs critiques dans les batteries modernes sont créés à l'aide de diverses techniques de dépôt.

La technologie de dépôt est l'art méconnu de la construction de notre monde technologique, une couche atomique à la fois.

Tableau récapitulatif :

| Aspect | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Processus | Cible solide vaporisée, se condense sur le substrat | Des gaz réagissent sur une surface chaude pour former un film solide |

| Idéal pour | Métaux purs, revêtements céramiques durs | Semi-conducteurs de haute pureté, films isolants |

| Utilisation clé | Revêtements résistants à l'usure, optique | Transistors de micro-puce, structures multicouches complexes |

| Précision | Élevée | Extrêmement élevée (ex. : ALD : contrôle de couche atomique) |

Prêt à réaliser votre prochaine percée avec le dépôt de précision ?

Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour exploiter la puissance de la technologie de dépôt. Que vous développiez des micro-puces de nouvelle génération, des revêtements industriels durables ou des panneaux solaires efficaces, nos solutions sont conçues pour répondre aux exigences rigoureuses de la recherche et de la fabrication modernes.

Laissez KINTEK donner à votre laboratoire les moyens de :

- Atteindre une précision à l'échelle atomique avec des systèmes PVD et CVD fiables.

- Améliorer les performances des produits avec des films minces de haute qualité.

- Accélérer votre R&D avec des équipements et un support de pointe.

Ne laissez pas les défis techniques freiner votre innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire spécialisés peuvent faire avancer vos projets !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est l'importance d'un agitateur magnétique dans le processus de dégradation électrochimique de l'acide acrylique ?

- Quel rôle joue un agitateur magnétique de laboratoire dans le prétraitement par acidification des boues d'aluminium ? Récupération de vitesse

- Quels sont les deux principes importants du traitement thermique ? Obtenez des propriétés matérielles optimales pour votre laboratoire

- Quelle est la fonction d'une étuve de laboratoire à air pulsé ? Optimiser l'analyse de l'humidité de Prosopis Juliflora

- Quel type de fournaise dure le plus longtemps ? Atteignez une durabilité et une efficacité maximales

- Quel est le processus de traitement thermique le plus courant pour augmenter la dureté ? Maîtriser la trempe et le revenu de l'acier

- Le dépôt par pulvérisation cathodique est-il meilleur que l'évaporation pour la couverture de pas ? Oui, pour un revêtement supérieur sur des surfaces complexes

- Quelle est la température de stockage recommandée pour le sérum humain ? Préservez l'intégrité de l'échantillon pour des résultats fiables