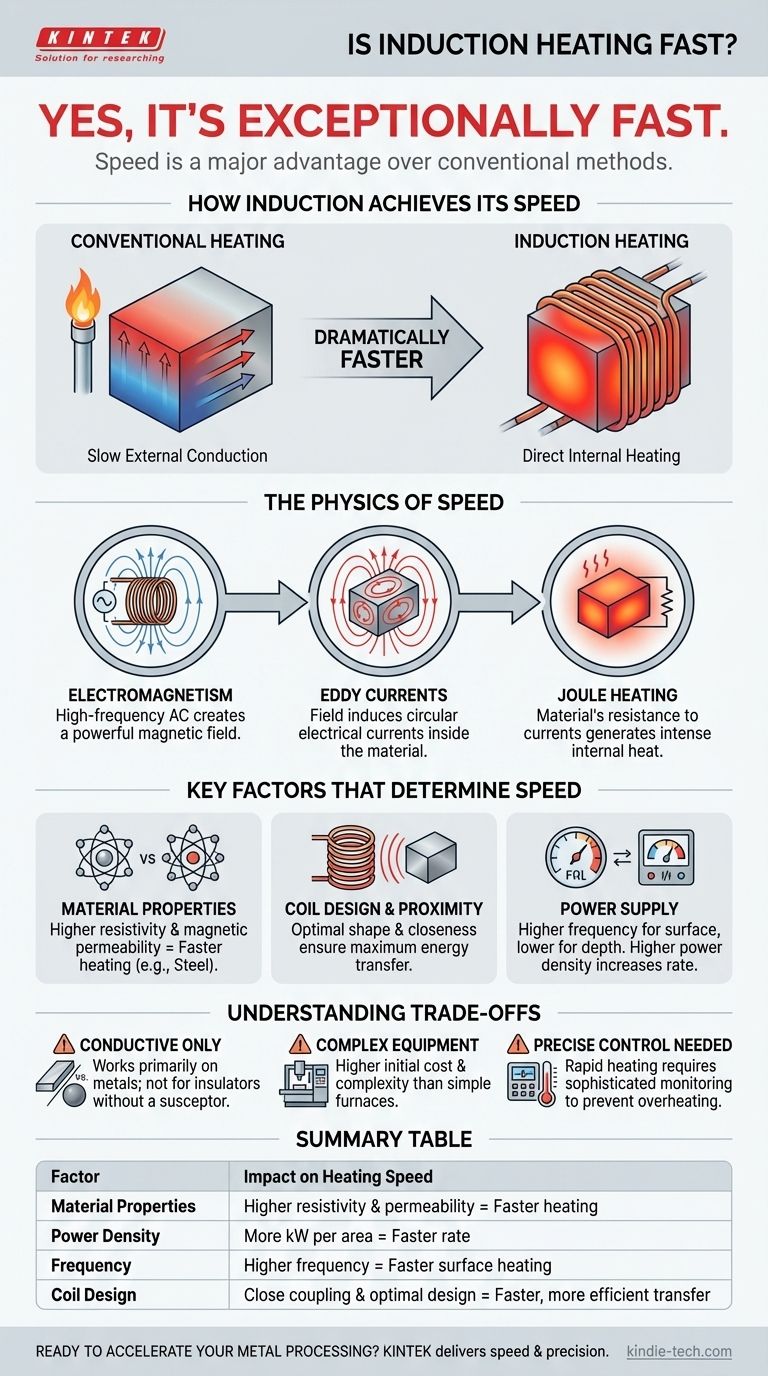

Oui, le chauffage par induction est exceptionnellement rapide. Sa vitesse est l'un de ses avantages les plus significatifs par rapport aux méthodes de chauffage conventionnelles. Contrairement à un four ou à une flamme qui chauffe la surface d'un matériau et attend que cette chaleur se propage vers l'intérieur, l'induction génère de la chaleur directement à l'intérieur du matériau lui-même, ce qui entraîne un processus beaucoup plus rapide et plus efficace.

La raison principale de la vitesse de l'induction est son mécanisme unique : il utilise un champ magnétique pour transformer la pièce en sa propre source de chaleur. Cela contourne le processus lent et inefficace de conduction thermique à partir d'un élément externe, permettant un chauffage quasi instantané et hautement localisé.

Comment l'induction atteint sa vitesse

Pour comprendre pourquoi l'induction est si rapide, nous devons examiner la physique qui pilote le processus. Il s'agit d'une conversion propre et directe de l'énergie électrique en chaleur dans le matériau cible.

Le principe de l'électromagnétisme

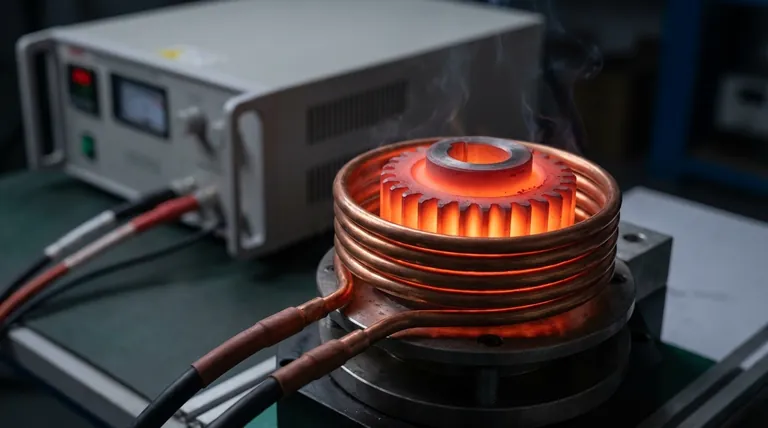

Un appareil de chauffage par induction utilise une bobine de matériau conducteur (généralement du cuivre) à travers laquelle passe un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique puissant et rapidement variable autour de la bobine.

Génération de chaleur de l'intérieur (Courants de Foucault)

Lorsqu'une pièce conductrice, comme un morceau d'acier, est placée dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Le rôle de la résistance électrique

Le matériau de la pièce résiste naturellement au flux de ces courants de Foucault. Cette résistance convertit l'énergie électrique en chaleur intense, un principe connu sous le nom de chauffage Joule. C'est comme une friction microscopique, générant de la chaleur uniformément sur tout le trajet des courants.

Facteurs clés déterminant la vitesse de chauffage

Bien que l'induction soit intrinsèquement rapide, la vitesse exacte dépend de plusieurs facteurs critiques. L'optimisation de ces variables est essentielle pour obtenir des performances maximales pour une application spécifique.

Propriétés du matériau

La résistivité électrique et la perméabilité magnétique de la pièce sont primordiales. Les matériaux ayant une résistivité plus élevée génèrent plus de chaleur. Pour les métaux ferreux comme le fer et l'acier, leur perméabilité magnétique élevée en dessous d'une certaine température (le point de Curie) améliore grandement l'effet de chauffage, ce qui en fait des candidats idéaux pour un chauffage par induction rapide.

Conception et proximité de la bobine

La bobine d'induction est le composant qui transfère l'énergie à la pièce. Sa conception — forme, nombre de spires et proximité de la pièce — est essentielle. Une bobine bien conçue et étroitement couplée à la pièce garantit que la quantité maximale de flux magnétique est interceptée, conduisant à un chauffage plus efficace et plus rapide.

Fréquence et densité de l'alimentation électrique

La fréquence du courant alternatif détermine la profondeur à laquelle les courants de Foucault circulent. Les fréquences plus élevées entraînent un chauffage plus superficiel, ce qui est parfait pour le durcissement rapide de surface. Les fréquences plus basses pénètrent plus profondément pour des applications telles que le chauffage traversant ou le forgeage. Une densité de puissance plus élevée (plus de kilowatts appliqués sur une plus petite surface) augmentera, bien sûr, également le taux de chauffage.

Comprendre les compromis de la vitesse

La vitesse remarquable de l'induction s'accompagne d'exigences et de limites spécifiques qui doivent être prises en compte. Ce n'est pas une solution universelle pour toutes les tâches de chauffage.

Limites des matériaux

La contrainte la plus importante est que le chauffage par induction ne fonctionne directement que sur les matériaux électriquement conducteurs, principalement les métaux. Il ne peut pas chauffer les isolants comme les plastiques, le verre ou la plupart des céramiques, à moins qu'un absorbeur conducteur ne soit utilisé pour transférer la chaleur indirectement.

Complexité et coût de l'équipement

Les systèmes d'induction, comprenant une alimentation électrique et une bobine de conception personnalisée, sont technologiquement plus complexes et ont généralement un coût d'investissement initial plus élevé qu'un simple four à résistance ou un chalumeau à gaz.

La nécessité d'un contrôle précis

Étant donné que le chauffage est si rapide et localisé, un contrôle précis est essentiel pour éviter la surchauffe, la déformation ou la fusion de la pièce. Cela nécessite des commandes de puissance sophistiquées et souvent des systèmes de surveillance thermique, ce qui ajoute à la complexité du système.

Faire le bon choix pour votre application

Le choix de la bonne méthode de chauffage dépend entièrement de vos objectifs spécifiques en matière de vitesse, de précision, de matériau et de budget.

- Si votre objectif principal est le durcissement superficiel ou le brasage rapide et reproductible : Le chauffage par induction est presque certainement le choix supérieur en raison de sa vitesse et de son contrôle précis.

- Si votre objectif principal est le chauffage en vrac de grands lots ou de matériaux non métalliques : Un four à convection ou à rayonnement conventionnel est une solution plus pratique et plus efficace.

- Si votre objectif principal est un chauffage simple et peu coûteux sans contrôle de processus strict : Une méthode plus simple comme une forge à gaz ou un four à résistance peut être plus économique, bien que nettement plus lente.

En comprenant les principes qui sous-tendent sa vitesse, vous pouvez exploiter le chauffage par induction comme un outil puissant pour la fabrication moderne où il offre les résultats les plus percutants.

Tableau récapitulatif :

| Facteur | Impact sur la vitesse de chauffage |

|---|---|

| Propriétés du matériau | Résistivité et perméabilité plus élevées = Chauffage plus rapide |

| Densité de puissance | Plus de kW par zone = Taux plus rapide |

| Fréquence | Fréquence plus élevée = Chauffage de surface plus rapide |

| Conception de la bobine | Couplage étroit et conception optimale = Transfert plus rapide et plus efficace |

Prêt à accélérer votre traitement des métaux ?

Le chauffage par induction de KINTEK offre la vitesse et la précision dont votre laboratoire ou votre ligne de production ont besoin. Notre expertise en équipement de laboratoire et consommables garantit que vous obtenez un système adapté aux applications de durcissement rapide, de brasage ou de chauffage.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions d'induction peuvent améliorer votre efficacité et vos résultats.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Pourquoi un environnement de vide poussé est-il essentiel pour le frittage des alliages Cu-Ni-W ? Atteindre une conductivité thermique maximale

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?