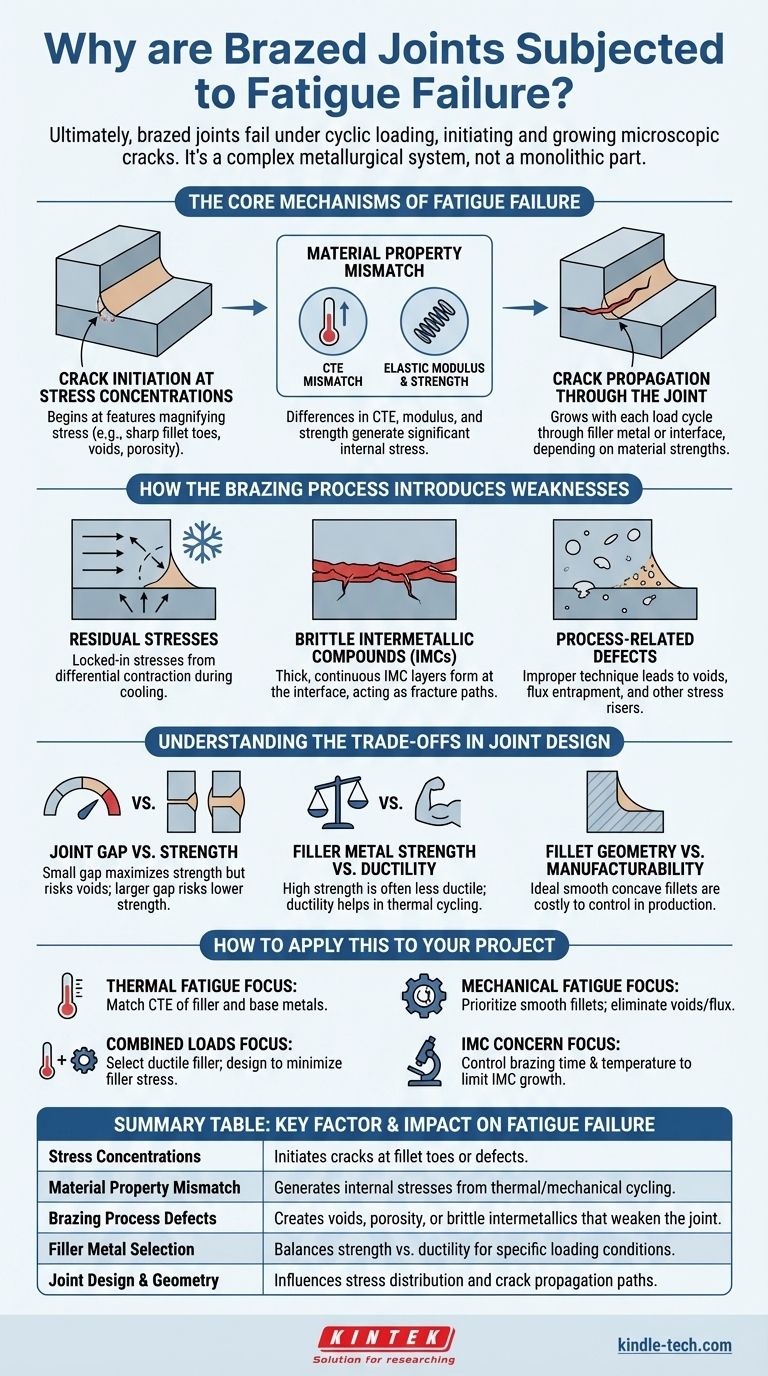

En fin de compte, les joints brasés cèdent par fatigue pour la même raison fondamentale que toute autre structure métallique : l'application répétée de contraintes, connue sous le nom de chargement cyclique, initie et développe des fissures microscopiques jusqu'à ce que le joint ne puisse plus supporter la charge. Ces ruptures sont rarement causées par un seul défaut, mais par une combinaison de facteurs incluant les concentrations de contraintes dues à la géométrie du joint, les incompatibilités de propriétés des matériaux et les défauts introduits pendant le processus de brasage lui-même.

Le problème principal est qu'un joint brasé est un système métallurgique, et non une pièce monolithique. La rupture par fatigue est due aux interactions complexes à l'interface entre deux métaux de base différents et un métal d'apport, chacun ayant des propriétés mécaniques et thermiques uniques.

Les mécanismes fondamentaux de la rupture par fatigue

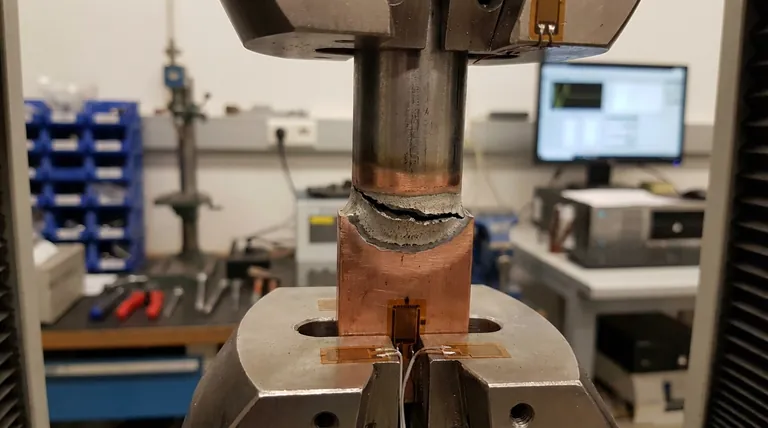

Une rupture par fatigue dans un joint brasé se déroule en deux étapes : l'initiation et la propagation de la fissure. Comprendre où et pourquoi ces fissures apparaissent est la clé pour les prévenir.

Initiation de la fissure aux concentrations de contraintes

Presque toutes les fissures de fatigue commencent à une concentration de contraintes, qui est une caractéristique géométrique qui amplifie localement la contrainte appliquée. Dans un joint brasé, celles-ci sont inévitables.

Le site d'initiation le plus courant est le raccord de brasure, qui est le point où le métal d'apport rencontre la surface du matériau de base. Un raccord aigu ou concave agit comme une entaille microscopique, concentrant les contraintes dues aux vibrations ou à la dilatation thermique.

D'autres sites d'initiation incluent des défauts internes comme les vides, la porosité ou les inclusions de flux. Ceux-ci agissent comme des entailles internes, créant des régions de fortes contraintes profondément à l'intérieur du joint où les fissures peuvent facilement se former.

Le rôle de l'incompatibilité des propriétés des matériaux

Un joint brasé relie au moins deux matériaux — le(s) métal(aux) de base et l'alliage d'apport. Leurs propriétés ne sont jamais identiques, et cette incompatibilité est un moteur principal de la fatigue.

L'incompatibilité la plus critique est souvent le coefficient de dilatation thermique (CTE). Lorsque le joint est chauffé et refroidi (cyclage thermique), les matériaux avec des CTE différents se dilatent et se contractent à des vitesses différentes. Cela génère des contraintes internes importantes, en particulier à l'interface, même sans charge externe.

Les différences de module d'élasticité et de résistance contribuent également. Un métal d'apport plus flexible peut se déformer plus que le métal de base rigide, créant des concentrations de déformation à l'interface qui alimentent le processus de fatigue.

Propagation de la fissure à travers le joint

Une fois qu'une fissure s'est initiée, elle se développera à chaque cycle de charge. Le chemin qu'elle prend dépend des résistances relatives des matériaux impliqués.

Une fissure peut se propager directement à travers le métal d'apport, surtout si le métal d'apport est significativement plus faible ou plus fragile que le métal de base. Alternativement, elle peut voyager le long de l'interface entre le métal d'apport et le métal de base si la liaison est mauvaise ou si des composés intermétalliques fragiles s'y sont formés.

Comment le processus de brasage peut introduire des faiblesses

Le joint brasé idéal est parfaitement uniforme, mais la réalité du processus de chauffage et de refroidissement introduit des caractéristiques inhérentes qui peuvent devenir des points faibles.

Contraintes résiduelles

Lorsque l'assemblage brasé refroidit de la température de brasage, les différents matériaux se contractent à des vitesses différentes. Cela bloque des contraintes résiduelles dans le joint. Ces contraintes internes peuvent être substantielles et réduire la quantité de contrainte cyclique supplémentaire que le joint peut supporter avant qu'une fissure de fatigue ne s'initie.

Composés intermétalliques (CIM) fragiles

Pendant le brasage, une partie du métal de base se dissout dans le métal d'apport liquide. Au refroidissement, cela peut former de nouvelles couches distinctes de composés intermétalliques (CIM) à l'interface.

Bien qu'une couche de CIM mince et bien dispersée soit essentielle pour une bonne liaison métallurgique, les couches de CIM épaisses ou continues sont souvent extrêmement fragiles. Celles-ci agissent comme un chemin de fracture préexistant, réduisant considérablement la résistance du joint à la croissance des fissures de fatigue.

Défauts liés au processus

Une technique de brasage inappropriée est une cause directe de défauts propices à la fatigue. Un métal d'apport insuffisant crée des vides, tandis qu'un nettoyage inapproprié du joint peut entraîner un piégeage de flux. Les deux agissent comme des concentrateurs de contraintes internes importants, fournissant des emplacements idéaux pour l'initiation des fissures de fatigue.

Comprendre les compromis dans la conception des joints

La conception d'un joint brasé résistant à la fatigue implique d'équilibrer des facteurs concurrents. Il n'y a pas de "meilleure" conception unique, seulement la meilleure conception pour une application spécifique.

Jeu du joint vs. Résistance

Un très petit jeu de joint peut maximiser la résistance du joint par action capillaire, mais rend difficile l'échappement du gaz ou du flux, augmentant le risque de vides. Un jeu plus grand réduit ce risque mais peut entraîner un joint de moindre résistance avec plus de métal d'apport, ce qui peut être un problème si le métal d'apport est le "maillon faible" du système.

Résistance du métal d'apport vs. Ductilité

Un métal d'apport à haute résistance peut sembler idéal, mais ces alliages sont souvent moins ductiles (plus fragiles). Un métal d'apport plus ductile peut mieux absorber les déformations dues aux incompatibilités thermiques en se déformant légèrement, ce qui peut améliorer la durée de vie en fatigue dans les applications de cyclage thermique. Cependant, cette même ductilité peut être un inconvénient sous des charges mécaniques élevées.

Géométrie du raccord vs. Fabricabilité

Un raccord large, lisse et concave est idéal pour réduire la concentration de contraintes et améliorer la durée de vie en fatigue. Cependant, l'obtention de cette géométrie parfaite peut être difficile et coûteuse à contrôler dans un environnement de production, nécessitant plus de métal d'apport et un contrôle précis du processus.

Comment appliquer cela à votre projet

Votre stratégie de conception doit être guidée par le type dominant de fatigue que le joint subira.

- Si votre objectif principal est la résistance à la fatigue thermique : Choisissez une combinaison de métal d'apport et de métal de base avec des coefficients de dilatation thermique (CTE) étroitement adaptés.

- Si votre objectif principal est la résistance à la fatigue mécanique : Privilégiez une conception de joint avec des raccords lisses et généreux et mettez en œuvre des contrôles de processus stricts pour éliminer les vides internes et les inclusions de flux.

- Si votre joint subira des charges thermiques et mécaniques : Sélectionnez un métal d'apport ductile capable d'absorber les contraintes thermiques tout en concevant la géométrie du joint (par exemple, un joint à recouvrement) pour minimiser la contrainte supportée par le métal d'apport lui-même.

- Si la fragilité intermétallique est une préoccupation : Contrôlez méticuleusement votre temps et votre température de brasage pour limiter la croissance des couches de CIM à l'interface.

En comprenant qu'un joint brasé est un système complexe, vous pouvez aller au-delà de la simple jonction de pièces et commencer à concevoir des connexions robustes et fiables qui durent.

Tableau récapitulatif :

| Facteur clé | Impact sur la rupture par fatigue |

|---|---|

| Concentrations de contraintes | Initie des fissures aux raccords ou défauts |

| Incompatibilité des propriétés des matériaux (CTE/Module) | Génère des contraintes internes dues au cyclage thermique/mécanique |

| Défauts du processus de brasage | Crée des vides, de la porosité ou des intermétalliques fragiles qui affaiblissent le joint |

| Sélection du métal d'apport | Équilibre résistance vs. ductilité pour des conditions de charge spécifiques |

| Conception et géométrie du joint | Influence la distribution des contraintes et les chemins de propagation des fissures |

Concevez des joints brasés résistants à la fatigue en toute confiance. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de brasage avancées et d'équipements de laboratoire pour vous aider à optimiser la conception des joints, à sélectionner les bons matériaux et à mettre en œuvre des contrôles de processus précis. Que vous ayez affaire à des cycles thermiques, des charges mécaniques ou des combinaisons de matériaux complexes, notre expertise garantit que vos connexions brasées répondent aux normes les plus élevées de durabilité et de performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins d'application spécifiques avec des solutions sur mesure et des équipements fiables.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Qu'est-ce que la méthode de frittage par pressage à chaud ? Un guide pour la fabrication de matériaux à haute densité

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- Pourquoi la force de pressage est-elle importante dans le frittage ? Obtenez des matériaux plus denses et plus résistants plus rapidement

- Qu'est-ce que le frittage assisté par pression ? Obtenez des matériaux plus denses et plus solides plus rapidement