Dans presque tous les cas, non. La trempe, ou refroidissement rapide, est fondamentalement l'opposé du processus de refroidissement lent qui définit le recuit traditionnel. L'objectif principal du recuit est d'adoucir un métal, d'augmenter sa ductilité et de soulager les contraintes internes. L'objectif principal de la trempe, en revanche, est de piéger le métal dans un état très dur et cassant. La confusion vient du fait que quelques processus spécialisés, tels que le "recuit de trempe" pour des alliages spécifiques, existent, mais ce sont des exceptions à la règle.

La caractéristique déterminante d'un traitement thermique est son résultat visé, qui dicte la vitesse de refroidissement. Le recuit standard utilise toujours un refroidissement lent pour obtenir la douceur, tandis que les processus de durcissement utilisent une trempe rapide pour obtenir la dureté. Confondre les deux est le point de confusion le plus courant.

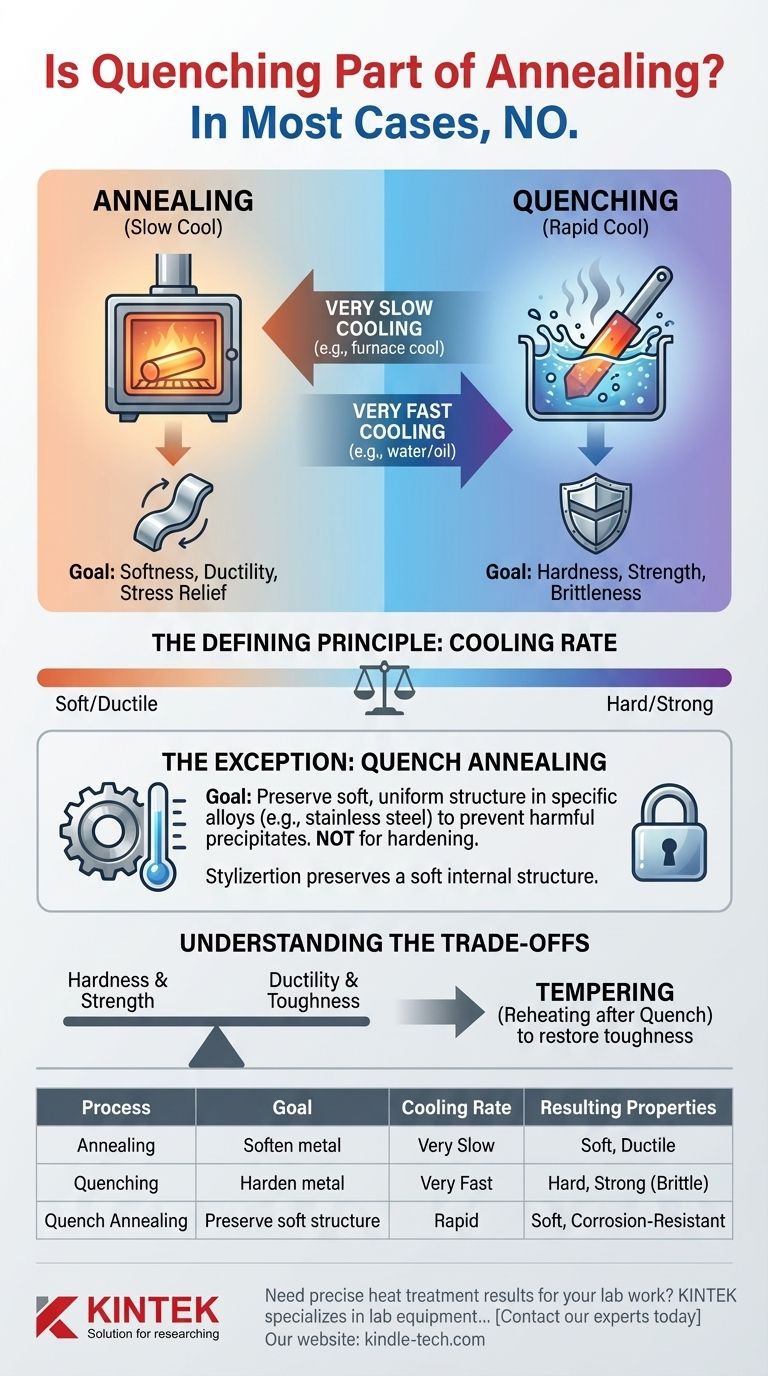

Le principe déterminant : la vitesse de refroidissement et son objectif

La différence critique entre le recuit et le durcissement réside dans la manière dont le métal est refroidi après avoir été chauffé. Cette vitesse de refroidissement manipule directement la structure microscopique finale de l'acier, ce qui détermine à son tour ses propriétés mécaniques comme la dureté et la ductilité.

L'objectif du recuit : douceur et soulagement des contraintes

Le recuit implique de chauffer un métal au-dessus de sa température critique de recristallisation, puis de le refroidir très lentement, souvent en le laissant à l'intérieur du four éteint.

Ce refroidissement lent permet à la structure cristalline du métal (ses grains) de se reformer dans un état très ordonné, uniforme et à faible énergie. Pensez-y comme laisser une boule à neige secouée se déposer lentement et parfaitement.

Le résultat est un métal significativement plus doux, plus ductile (plus facile à plier ou à former) et exempt des contraintes internes qui peuvent provoquer des fissures ou des déformations. C'est idéal pour préparer une pièce à un usinage ou à un travail à froid ultérieur.

L'objectif de la trempe : dureté et résistance

La trempe est le cœur du processus de durcissement, et non du recuit. Après chauffage, le métal est plongé dans un milieu comme l'eau, l'huile ou l'air pour le refroidir aussi rapidement que possible.

Ce refroidissement rapide ne donne pas à la structure cristalline le temps de se stabiliser dans un état ordonné. Au lieu de cela, il piège la structure à haute température (austénite) et la force à adopter une structure très contrainte, déformée et dure appelée martensite.

Le résultat est un métal extrêmement dur et résistant, mais aussi très cassant. Cette dureté élevée offre une excellente résistance à l'usure.

L'exception : déconstruire le "recuit de trempe"

Le terme "recuit de trempe" est une source principale de cette confusion, car il semble combiner deux concepts opposés. Cependant, son objectif est entièrement différent d'une trempe de durcissement.

Qu'est-ce que le recuit de trempe ?

Il s'agit d'un processus spécialisé utilisé pour certains alliages, notamment les aciers inoxydables austénitiques (comme le 304 ou le 316) et certains alliages d'aluminium.

Dans ce contexte, l'objectif est toujours de produire une structure douce et uniforme. Cependant, un refroidissement lent provoquerait la précipitation d'éléments indésirables (comme les carbures de chrome dans l'acier inoxydable) aux joints de grains, ce qui peut réduire la résistance à la corrosion.

Par conséquent, le matériau est trempé pour le refroidir rapidement à travers cette plage de températures problématique, "verrouillant" efficacement la structure douce et recuite souhaitable de la haute température. La trempe empêche la formation de précipités nocifs.

Pourquoi le nom est-il source de confusion ?

La distinction clé est l'objectif final. Dans le recuit de trempe, la trempe est un outil utilisé pour préserver l'état doux et recuit. Dans le durcissement, la trempe est un outil utilisé pour créer un nouvel état martensitique dur. L'action est similaire, mais le but métallurgique est opposé.

Comprendre les compromis : dureté vs. ductilité

En métallurgie, on obtient rarement quelque chose pour rien. Les propriétés de dureté et de ductilité existent sur un spectre, et le traitement thermique est le principal moyen de faire évoluer un matériau le long de celui-ci.

L'échange fondamental

Les processus qui augmentent la dureté, comme la trempe, diminuent presque toujours la ductilité et la ténacité, rendant le matériau plus cassant.

Inversement, les processus qui augmentent la ductilité et soulagent les contraintes, comme le recuit complet, réduiront toujours la dureté et la résistance du matériau.

Le rôle du revenu

Une pièce qui a été trempée pour le durcissement n'est presque jamais utilisée dans son état tel que trempé car elle est trop cassante. Ce serait comme essayer d'utiliser un outil en verre.

C'est pourquoi le durcissement est presque toujours un processus en deux étapes : durcissement (trempe) suivi du revenu. Le revenu implique de réchauffer la pièce trempée à une température beaucoup plus basse pour soulager une partie des contraintes internes, échangeant une petite quantité de dureté contre un gain significatif de ténacité.

Faire le bon choix pour votre objectif

Votre choix de traitement thermique doit être dicté par les propriétés finales requises pour votre composant.

- Si votre objectif principal est d'adoucir le métal pour un usinage ou un formage plus facile : Vous avez besoin d'un processus de recuit traditionnel défini par sa vitesse de refroidissement lente et contrôlée.

- Si votre objectif principal est d'atteindre une dureté de surface et une résistance à l'usure maximales : Vous avez besoin d'un processus de durcissement qui utilise la trempe, qui doit ensuite être suivi d'un revenu pour restaurer la ténacité.

- Si vous travaillez avec des alliages spécifiques comme l'acier inoxydable austénitique : Vous pouvez utiliser le "recuit de trempe", où un refroidissement rapide est utilisé pour préserver une structure douce et résistante à la corrosion, et non pour la durcir.

En fin de compte, comprendre le résultat visé – douceur et ductilité versus dureté et résistance – est la clé pour déchiffrer tout processus de traitement thermique.

Tableau récapitulatif :

| Processus | Objectif | Vitesse de refroidissement | Propriétés résultantes |

|---|---|---|---|

| Recuit | Adoucir le métal, soulager les contraintes, augmenter la ductilité | Très lent (par exemple, refroidissement au four) | Doux, ductile, usinable |

| Trempe | Durcir le métal, augmenter la résistance | Très rapide (par exemple, trempe à l'eau/huile) | Dur, résistant, cassant (nécessite un revenu) |

| Recuit de trempe | Préserver la structure douce dans des alliages spécifiques (par exemple, acier inoxydable) | Rapide (pour éviter la précipitation) | Doux, résistant à la corrosion |

Besoin de résultats de traitement thermique précis pour votre travail en laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, y compris les fours conçus pour des processus précis de recuit, de trempe et de revenu. Notre expertise vous assure d'atteindre les propriétés matérielles exactes – que ce soit la douceur pour l'usinage ou la dureté pour la résistance à l'usure – que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir l'équipement adapté à vos applications.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four de revenu de haute précision est-il requis pour les joints PM-HIP ? Assurer la ténacité de l'acier SA508

- Peut-on braser l'aluminium et l'acier ? Maîtriser les défis métallurgiques pour un joint solide

- Quelle est la nécessité d'utiliser un four de séchage sous vide pour les catalyseurs nZVI ? Protéger la réactivité et prévenir l'oxydation

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quelle est la durée et la température du traitement thermique ? Un guide pour adapter les propriétés des matériaux

- Comment l'hydrogène est-il produit par pyrolyse ? Une voie à faible émission de carbone et économe en énergie pour un hydrogène propre

- Quelle est la fonction d'une chambre en acier inoxydable à double paroi refroidie par eau ? Clé pour la production de poudre de magnésium ultrafine

- Quelle est la température d'un four de calcination ? Contrôle précis de 800°C à 1300°C